содержание .. 1 2 3 4 5 6 7 8 9 10 ..

Осмотр тормозных систем вагонов серии 81-760 (761)

-

Проверить состояние и крепление узлов и деталей тормозных блоков

-

При необходимости очистить вручную поверхности от загрязнений

-

Обратить внимание на отсутствие повреждений гофрированных кожухов и других деталей

-

Проверить с помощью стержня свободный проход через отверстие для выпуска воздуха

-

Проверить состояние и крепление тормозных цилиндров, подходящих рукавов

-

Обратить внимание на отсутствие извернутости рукавов, трещин и потертостей

-

Проверить на слух отсутствие утечек воздуха в местах соединений воздухопроводов к тормозным блокам и рукавам

Устройство АГС8

Для снижения интенсивности износа гребней колес и внутренней боковой поверхности рельсов на передней тележке вагона установлено оборудование системы автоматического гребнесмазывателя АГС8. Использование гребнесмазывателей способствует также уменьшению энергопотребления за счет уменьшения сил сопротивления движению. АГС устанавливается на головные вагоны, то есть два гребнесмазывателя на поезд.

Автоматический гребнесмазыватель АГС8-01 предназначен для дозированного нанесения смазочного материала на гребни колесной пары головного вагона поезда метро.

В состав оборудования АГС, устанавливаемого на тележке, входят:

-

масляный бак емкостью 8 л

-

две форсунки клапанного типа — левая и правая

-

соединительные элементы (воздушные и гидравлические) Масляный бак установлен на раме в передней части тележки.

В гребнесмазывателе АГС8-01 должны использоваться следующие смазочные материалы:

-

смазка полужидкая ПУМА-МГ ТУ 0254-004-17368431-07

-

пластичная смазка ДОН-АГС-8 ТУ 0254-005-05766706-2002

Применяемая смазка должна строго соответствовать техническим условиям на нее.

Схема гребнесмазыватель АГС8 вагонов серии 81-760 (761)

-

- масляный бак

-

- форсунка

-

- форсунка

-

- вентиль электромагнитный

-

- воздушная магистраль

10- маслопровод

11 - воздуховод

Основными исполнительными элементами гребнесмазывателя являются форсунки(2) и (3), периодически производящие дозированный впрыск смазочного материала не гребни набегающей колесной пары головного вагона. К каждой форсунке подводится маслопровод (10), подающий смазочный материал из питателя(1) для заполнения дозировочной камеры форсунки, и воздухопровод (11), соединяющий форсунку с выходом вентиля электромагнитного (4). Вход вентиля электромагнитного посредством монтажных трубок подсоединен к воздушной магистрали головного вагона. В верхнюю полость бака сжатый воздух из воздушной магистрали вагона поступает постоянно через сквозной канал крана. Давлением воздуха смазка по трубопроводам и рукавам продавливается к дозировочным камерам форсунок. Работой гребнесмазывателя управляет модуль МУГС.

При эксплуатации сопла форсунок относительно гребня колеса должны быть установлены на расстояниях:

-

от поверхностей гребней - 25±3 мм

-

от поверхностей катания колес - 25 мм

Эти размеры подлежат периодическому контролю и регулировке. Работа гребнесмазывателя происходит следующим образом:

При достижении вагоном заданной минимальной скорости, МУГС начинает периодически (через запрограммированные интервалы пути) включать вентиль электромагнитный, управляющий работой форсунок. При движении в поворотах интервалы пути между включениями вентиля автоматически уменьшаются. При торможении поезда включение вентиля прекращается.

В момент включения вентиля электромагнитного сжатый воздух от воздушной магистрали головного вагона поступает на вход форсунок - форсунки срабатывают и производят дозированный впрыск смазочного материала на гребни колес первой колесной пары головного вагона.

Доза впрыска определяется только объемом дозировочной камеры форсунки. Следующий впрыск возможен только после отключения вентиля и его повторного включения.

В паузах между подачами воздуха происходит заполнение дозировочных камер форсунок смазочным материалом, находящимся под давлением в баке.

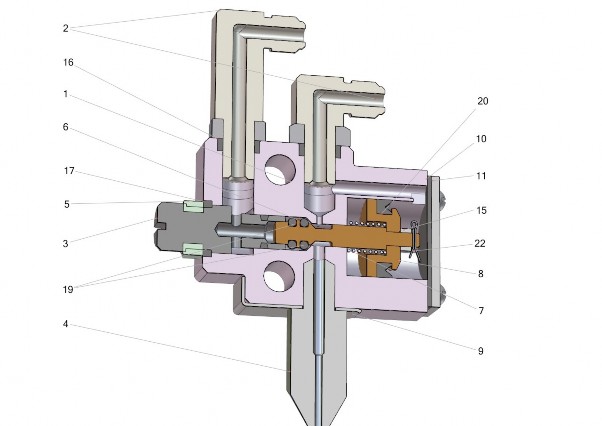

Устройство и принцип действия форсунки

Форсунка

Форсунка клапанного типа предназначена для дозированного впрыска смазочного материала типа на гребни колесных пар.

Устройство форсунки

|

1 |

- корпус с |

дозировочной |

камерой |

||

|

2 |

- угловой |

штуцер |

(*) |

||

|

3 |

- |

|

шток |

||

|

4 |

- |

|

сопло |

||

|

5 |

- гайка |

|

круглая |

||

|

6 |

- |

|

клапан |

||

|

7 |

- |

|

пружина |

||

|

8 |

- |

|

поршень |

||

|

9 |

- |

|

прокладка |

||

|

10 |

- |

|

прокладка |

||

|

11 |

- |

|

крышка |

||

|

12 |

- угловой |

|

штуцер |

(*) |

|

|

13 |

- |

|

|

контргайка |

|

|

14 |

- |

|

|

винт |

|

|

15 |

- |

гайка |

|

корончатая |

|

|

16 |

- |

уплотнительное |

|

кольцо |

|

|

17 |

- |

уплотнительное |

|

кольцо |

|

|

18 |

- угловой |

|

штуцер |

(*) |

|

|

19 |

- |

уплотнительное |

|

кольцо |

|

|

20 |

- |

|

|

манжета |

|

|

21 |

- |

|

|

|

шайба |

22 - шплинт

(*) Угловые штуцеры применяются при необходимости обеспечения более удобного подвода рукавов.

В корпусе (1) находится дозировочная камера, объем которой регулируется в диапазоне от 0,025 см3до 0,3 см3 при настройке работы форсунки вращением штока. Положение штока фиксируется гайкой (5).

Принцип действия форсунки

В режиме заполнения дозировочной камеры смазочным материалом клапан(6) находится в правом положении и его уплотнительное кольцо (19) прижато к седлу корпуса. Этим обеспечивается герметичность форсунки между впрысками.

При подаче воздуха давлением3 - 9 кгс/см2поршень (8) перемещает клапан в левое положение до запирания седла штока (3). Смазка из дозировочной камеры перетекает в смесительную камеру и воздушно-смазочная смесь через сопло(4) выдувается на гребень колеса.

При прекращении подачи воздуха клапан и поршень под воздействием давления смазочного материала возвращаются в исходное (правое) положение, происходит заполнение дозировочной камеры. При отсутствии давления смазочного материала на стоянках локомотива клапан и поршень удерживаются в исходном положении усилием пружины (7).

Работа форсунки

Регулировка объема смазочного материала на один впрыск

При поставке форсунки отрегулированы, как правило, на объем впрыска0,12 см3При необходимости, в зависимости от условий эксплуатации, изменить объем впрыска следует выполнить следующие операции:

-

Слегка ослабить гайку (5);

-

Придерживая ключом гайку (5), повернуть отверткой шток (3) на необходимый угол. Для уменьшения объема смазочного материала шток (3)поворачивать по часовой стрелке, для увеличения объема - поворачивать против часовой стрелки;

-

Произвести 3 -5 пробных впрысков. Необходимо иметь в виду, что новая установка объема начинает действовать со второго впрыска;

-

При необходимости снова ослабить гайку (5) и повернуть отверткой шток. Более точная регулировка достигается поворотом штока на меньший угол;

-

По окончании регулировки подтянуть гайку (5).

Осмотр гребнесмазывателя АГС8

Проверить установку и крепление оборудования АГС на тележке.

Проверить состояние и крепление масляного бака, форсунок, воздухопроводов. При необходимости отрегулировать положение форсунок и проверить их работу.

Проверить уровень смазки в масляном баке, при необходимости дополнить до контрольной отметки, для чего - перекрыть разобщительный кран масляного бака от напорной магистрали, отвернуть на баке пробку заправочной горловины со щупом, проверить уровень масла.

Осмотреть форсунки АГС. и проверить:

-

наличие четырех винтовых соединений на каждой форсунке;

-

наличие и крепление двух болтов М16 и четырех болтов М10 крепления кронштейна каждой форсунки;

-

наличие предохранительного тросика и двух болтовых соединения каждой из форсунок. Отсутствующие крепежные элементы установить, ослабленные – подтянуть.

Установка приемных устройств АРС

Передняя тележка вагона 81-760 оборудована подвеской для установки приемных устройств (катушек) приема и передачи сигналов автоматической регулировки скорости в блоки системы "Витязь-М". Подвеска устанавливается на раме передней моторной тележки у первой колесной пары.

Установка приемных устройств АРС вагонов серии 81-760 (761)

Несущим элементом подвески является труба, с каждой стороны которой приварены по два кронштейна под установку приемных катушек, две катушки на каждом кронштейне. Труба крепится на кронштейнах с помощью шарнирных узлов. Кронштейны крепятся на передней концевой балке рамы тележки. Для этой цели в верхней части кронштейнов предусмотрены сквозные отверстия для болтов. В нижней части кронштейны имеют гребенчатую нарезку со сквозным пазом для обеспечения регулировки подвески по высоте при установке катушек относительно уровня головки рельса. Шарнирные узлы, установленные на концах трубы, также имеют гребенчатую нарезку.

Регулировка подвески при установке катушек относительно головки рельса (размер 180±5 мм) осуществляется ее перемещением по гребенке с последующей фиксацией гайками на шпильках.

Подвеска имеет страховочные тросики на случай ее обрыва.

Осмотр подвески приемных катушек АРС

При проведении технического осмотра необходимо осмотреть подвески приемных катушек АРС, проверить состояние и крепление приемных катушек, состояние подходящих к ним проводов. Произвести проверку и регулировку установочных параметров катушек АРС.

Осмотреть два кронштейна приемных катушек АРС и проверить:

-

крепление каждого их двух кронштейнов к раме тележки четырьмя болтовыми соединениями М12;

-

отсутствие в видимой части трещин;

-

нарушение геометрии кронштейна вследствие контакта с путевыми устройствами. Отсутствующие крепежные элементы установить, ослабленные подтянуть.

Кронштейны приемных катушек АРС, имеющие трещины заменить.

Проверить установочные размеры катушек от уровня головок рельс, которые должны соответствовать установленным нормам 180+5мм.

-

содержание .. 1 2 3 4 5 6 7 8 9 10 ..