содержание .. 1 2 3 4 5 6 7 ..

Дефектоскопия вагонов серии 81-760 (761)

В целях предупреждения крушений, аварий и неисправностей подвижного состава на линиях метрополитена ответственные детали вагонов в процессе изготовления и ремонта проходят магнитный контроль, который обеспечивает своевременное изъятие из эксплуатации деталей, имеющих на поверхности трещины, угрожающих выходу из строя деталей или узлов.

Электромагнитная дефектоскопия

В качестве индикатора (указатель дефекта) при работе всех дефектоскопов применяют жидкость или порошок.

Принцип работы дефектоскопа основан на том, что магнитный поток, создаваемый катушками прибора проходит проверяемую деталь и при встрече с поверхностной трещиной, расположенной перпендикулярно или косо к ней, образует местные магнитные полюса собирающие около себя железные частицы магнитной смеси или порошка. Используется железный порошок с содержанием железа не менее 94%.

Магнитная смесь для проверки деталей мокрым способом состоит из железного порошка в количестве 125-175 гр. на литр жидкостной основы (смесь керосина и трансформаторного масла или компрессионного масла).

Сроки проведения магнитного контроля устанавливаются правилами заводского или деповского ремонтов. Каждую деталь предварительно очищают от загрязнений, смазки и краски.

В зависимости от формы и размеров деталь проверяют в одном или нескольких положениях, обеспечивающих направление магнитного потока перпендикулярно возможным трещинам. После окончания проверки деталь должна быть размагничена, для чего деталь пропускают через включенный дефектоскоп переменного тока.

Ультразвуковая дефектоскопия

Дефектоскоп предназначен для обнаружения внутренних дефектов сварных швов (пор, трещин, не сплавлений, шлаковых включений и др.) в металлах и некоторых пластмассах. Дефектоскоп состоит из генератора радиоимпульсов, сигнализатора дефектов, широкополосного усилителя, устройства временного выравнивания амплитуды, стабилизатора напряжения питания и преобразователя. Прибор позволяет определять, на какой глубине находится дефект в пределах 7...50 мм с точностью ±1 мм. Рабочая частота дефектоскопа - 2,5 МГц.

Принцип работы дефектоскопа основан на свойстве ультразвуковых колебаний (УК) отражаться от внутренних дефектов материала, проводящего эти колебания. Короткий радиоимпульс преобразуется пьезопластинами искателя в импульс УК, которые через слой контактирующей жидкости (вода, масло или глицерин) распространяются в материале в виде расходящегося пучка поперечных волн. Ультразвуковые колебания, отраженные от дефекта, в свою очередь, воздействуют на пьезопластины, возбуждая в них ЭДС, которая усиливается, преобразуется и подается на сигнализатор дефектов.

Вихретоковая дефектоскопия

Вихретоковый контроль служит для выявления поверхностных трещин (усталостных, закалочных, волосовин) в электропроводящих материалах. Этот метод основан на возбуждении в поверхностном слое контролируемого материала вихревых токов и регистрации изменения магнитного поля этих токов при пересечении чувствительным элементом трещины в объекте контроля.

Дефектоскоп предназначен для выявления поверхностных трещин в деталях, имеющим грубое литье (криволинейная поверхность). Кроме того, прибор контролирует обработанные сварные швы шириной не менее 8 мм.

Буксовый узел

Буксы служат для передачи веса кузова с тележками на шейки оси колесных пар, передачи тяговых и тормозных усилий от колесных пар на рамы тележек, а также служат кронштейнами для токоприемников.

Буксы монтируются на шейках оси колесной пары. В каждой буксе расположены два цилиндрических роликовых подшипника с установленными между ними дистанционными кольцами. В корпусе буксы установлены тарельчатая шайба, крышка, лабиринтное кольцо. Такое устройство позволяет удерживать в буксах смазку.

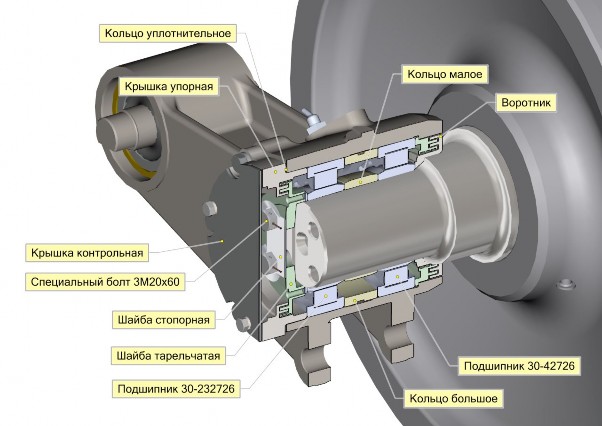

Устройство буксового узла

|

1 |

- |

воротник |

|

2 |

- подшипник |

30-42726 |

|

3 |

- кольцо |

малое |

|

4 |

- кольцо |

большое |

|

5 |

- подшипник |

30-232726 |

|

6 |

- крышка |

упорная |

(крепительная) |

|

7 |

- кольцо |

|

уплотнительное |

|

8 |

- шайба |

|

тарельчатая |

|

9 |

- шайба |

стопорная |

|

|

10 |

- крышка контрольная |

(смотровая) |

|

-

- специальный болт 3М20х60

Буксовые узлы соединяют колесные пары с рамой тележки, предохраняют шейки оси от загрязнения и повреждения, а также ограничивают продольные и поперечные перемещения колесной пары относительно тележки.

Буксы, установленные на оси колесной пары, удерживаются от осевых перемещений через тарельчатые шайбы и кольца четырьмя болтами. Под болты и установлены отгибные шайбы, которые предохраняют их от отворачивания.

На буксах имеются масленки, через которые пополняется смазка.

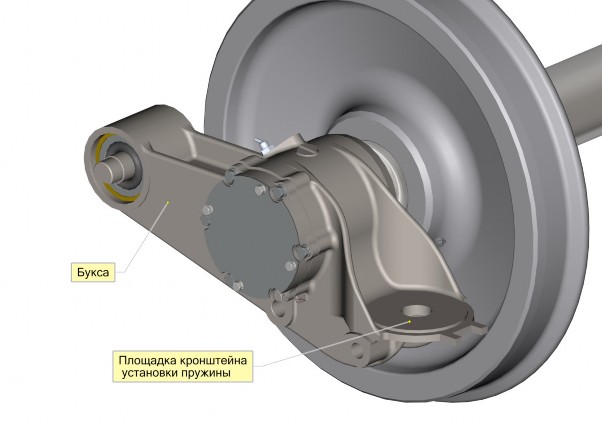

Букса

Сферический шарнир своими валиками крепится к кронштейнам рамы тележки, а второй конец буксы служит для установки пружин и крепления амортизатора.

На одной из букс колесной пары каждой тележки устанавливаются токоотводящие устройства. Основными требованиями, предъявляемыми к буксовым узлам, являются:

-

безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы

-

небольшая собственная масса

-

взаимозаменяемость и унификация деталей

-

простота выполнения монтажа и демонтажа узлов при ремонте

-

хорошая герметизация буксового узла

Допустимая в эксплуатации температура нагрева корпуса буксы в зоне подшипников: 35°С от температуры окружающей среды.

В буксовый узел закладывается смазка марки ЛЗ-ЦНИИ. Нумерация букс производится в следующем порядке:

1, 3, 5, 7 – левая сторона вагона относительно первой колёсной пары

2, 4, 6, 8 – правая сторона вагона относительно первой колёсной пары

Элементы колёсной пары, расположенные со стороны редуктора, именуются «первыми» (1 колесо и т.д.), а с противоположной стороны «вторыми».

Одним из признаком неисправности буксового узла является повышенный нагрев буксы. При возникновении неисправностей в подшипниках качения работа буксовых узлов характеризуются двумя стадиями. На первой стадии температура букс с дефектными подшипниками в течении какого-то времени не превышает температуру букс с исправными подшипниками. На второй стадии температура этой буксы резко повышается и уже появляется угроза безопасности движения.

Выявить такой буксовый узел можно по некоторым признакам:

-

на корпусе буксы появляются окалина

-

от буксы идет дым светло-голубого цвета

-

специфический запах сгоревшей смазки

Чрезмерное нагревание буксовых узлов может быть последующим причинам: недоброкачественность и недостаточное количество смазки, повреждение роликовых подшипников, неправильной сборкой подшипников и других деталей узла.

Нормальным считается такой нагрев буксы, когда рука свободно выдерживает прикосновение к ней. Температура букс должна быть примерно одинаковой и не превышать температуру окружающей среды.

Малая ревизия буксы

При проведении под вагоном ТО колесной пары с ревизией букс и УЗД оси или технического обслуживания вагона ТР-2, но не реже чем через 100 тыс. км пробега, а также в случаях обточки колесных пар без выкатки проводят малую ревизию букс с добавлением смазки.

Для этого:

-

снимают контрольную (смотровую) крышку. Крышка снимается вместе с ротором или вместе со щетками в зависимости от того, каким устройством оборудована букса (устройством токоотвода или датчиком

«противоюза»)

-

снимают уплотнительное кольцо

-

снимают проволочную вязку

-

откручивают крепежные болты

-

выбирают из буксы смазку

-

производят УЗД оси колесной пары

-

закладывается новая смазка

-

закрывается контрольная крышка

Тяговый редуктор вагонов серии 81-760 (761)

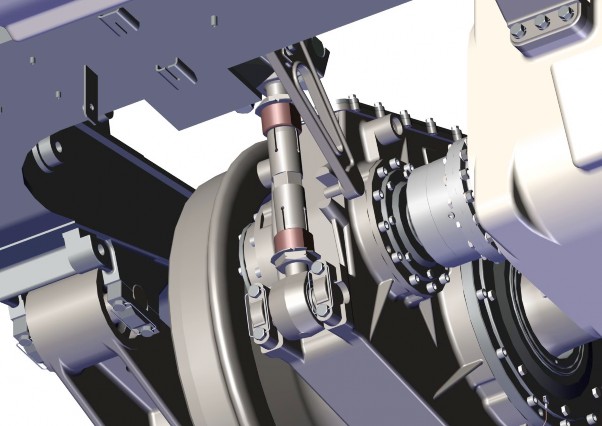

Колесная пара с редуктором вагонов серии 81-760 (761)

Редуктор - одноступенчатый, с косозубой передачей, передаточное число 5.75, предназначен для передачи крутящего момента от тягового электродвигателя на колесную пару.

Устройство тягового редуктора

1

- стакан

малой

шестерни

2,

6,

8, 12,

13 -

подшипники

3

-

запорное

кольцо

4

-

болт

крепления запорного

кольца

5

- крышка

малой

шестерни

7

-

корпус

редуктора

9

- ступица

(втулка

редуктора)

10

- стакан

ступицы

редуктора

11

- зубчатый

венец

14

- ведущая

шестерня

15

- отражательный

диск

16 - лабиринтное уплотнение

Редуктор состоит из корпуса, вала-шестерни и зубчатого колеса со ступицей, подшипниковых узлов с роликовыми и шариковыми подшипниками.

Редуктор полностью собирается на ступице и напрессовывается на подступичную часть оси. Зубчатое колесо редуктора со ступицей установлено на оси колесной пары. Корпус редуктора неразъемный, изготавливается стальным или чугунным.

Система смазки единая для зубчатой передачи и подшипников редуктора с использованием всесезонных смазочных масел.

Корпус редуктора

Корпус редуктора неразъемный, оборудован верхней крышкой, четырьмя крышками - малыми и большими, закрывающими подшипниковые узлы редуктора, маслоуказателем, сапуном и разъемом для подвески редуктора.

Корпус редуктора вагонов серии 81-760 (761)

Подвеска редуктора

В нижней части корпуса редуктора выполнены два прилива к которым, четырьмя болтами через металлические накладки крепится резинометаллический шарнир кронштейна подвески. В верхней части корпуса редуктора выполнен прилив в виде вилки, в которую с зазором 9+3 мм вставляется палец предохранительного кронштейна, предохраняющий падение редуктора при изломе кронштейна подвески.

Подвеска редуктора вагонов серии 81-760 (761)

На поперечной балке рамы тележки приварены два кронштейна крепления резинометаллических шарниров двух редукторов. Крепление аналогичное креплению шарнира к корпусу редуктора , т. е четырьмя болтами через металлические накладки.

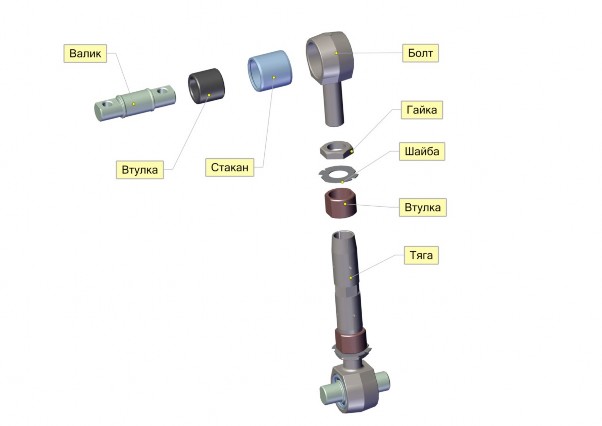

Устройство узла подвески редуктора вагонов серии 81-760 (761)

Элементы реактивной тяги вагонов серии 81-760 (761)

Осмотр редуктора

-

проверить нагрев подшипников редуктора

-

осмотреть редуктор, проверить отсутствие утечки масла через уплотнения корпуса редуктора, из-под крышек подшипников или следов утечки масла на корпусе и крышках редуктора

-

проверить затяжку болтов крышек и лючков редуктора, наличие пробки для добавления масла

-

осмотреть корпус редуктора, убедиться в отсутствии трещин на корпусе

-

проверить уровень масла по отметкам маслоуказателя

При необходимости произвести доливку масла согласно карте смазок. При наличии утечек масла произвести затяжку крепежных соединений в данных местах.

Допускается наличие на корпусе редуктора следов замасливания или каплеобразования при условии сохранения установленного уровня смазки в редукторе.

При осмотре подвески редуктора необходимо:

-

проверить наличие пробок для залива и слива масла

-

проверить наличие на них предохранительных тросов

-

проверить уровень масла редуктора по нижней отметке

-

проверить целостность контровки на 4-х болтах крепления шарнира

-

осмотреть предохранительный кронштейн, обратив внимание на наличие зазора9+3 мм

-

-

содержание .. 1 2 3 4 5 6 7 ..