содержание .. 9 10 11 ..

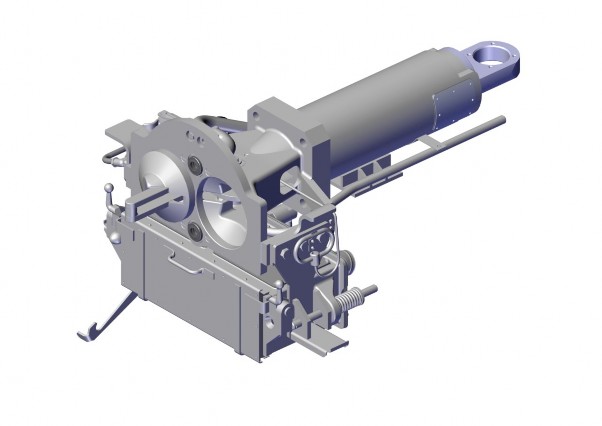

Комбинированная автосцепка вагонов серии 81-760 (761)

Автосцепки вагонов комбинированные предназначены для механического сцепления вагонов между собой, а также межвагонного соединения поездных проводов цепей управления и воздухопроводов напорной и тормозной магистралей. Обе автосцепки вагонов 81-761 и задняя автосцепка вагона 81-760 по конструкции аналогичны. Передняя автосцепка головного вагона отличается от остальных автосцепок большей длиной поглощающего аппарата. Кроме того, в комплекте передней автосцепки головного вагона отсутствуют электроконтактная коробка (ЭКК) и пневматика автосцепки для привода ЭКК.

Автосцепное устройство вагонов серии 81-760 (761)

В комплект автосцепки входят:

-

головка с поглощающим аппаратом

-

электроконтактная коробка

-

привод включения электроконтактных коробок с пневмоцилиндром

-

детали установки и подвески автосцепки

-

соединения воздушных магистралей (пневматика автосцепки)

Для перехода из вагона в вагон через торцевые двери на автосцепках предусмотрены переходные площадки, а для входа в вагон через указанные двери с дорожного полотна через торцевые двери оборудованы подножки. Для эвакуации (транспортировки) вагонов в случае неисправности автосцепки к стаканам амортизаторов подвески приварены кронштейны, обеспечивающие шарнирное подсоединение специального тягово-сцепного транспортировочного устройства.

Осмотр автосцепок

Проверить общее состояние сцепных устройств (автосцепок). Автосцепки и ЭКК всех вагонов должны быть состыкованы.

-

Механическое, пневматическое и электрическое оборудование автосцепок не должно иметь повреждений

-

Проверить состояние корпусов головок, состояние и крепление деталей пневмопривода ЭКК, деталей подвески автосцепок, балансиров, скользунов

-

Проверить отсутствие утечек воздуха в пневмоклапанах и пневмоприводах

-

Убедиться в отсутствии трещин в балансире и скользуне

-

Осмотреть краны и рукава автосцепок

Обратить внимание на отсутствие трещин и потертостей на поверхности рукавов и их касания с деталями автосцепки, отсутствие утечек воздуха по пробкам кранов и в соединениях с трубопроводами

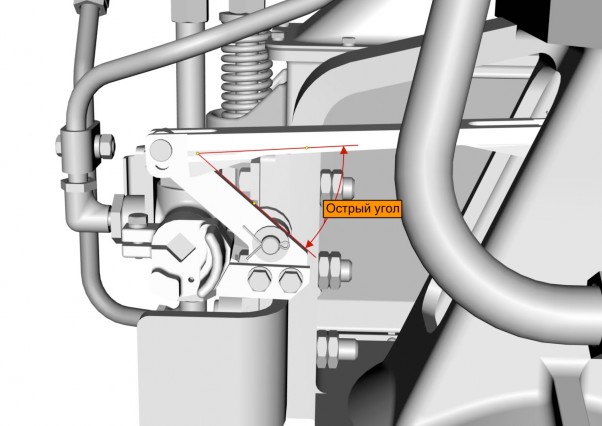

Проверить зазор между автосцепками и наличие острого угла между тягой и рычагом блокировки

Проверить крепление головки автосцепки с поглощающим аппаратом и отрегулировать зазор между соударяющимися плоскостями сцепленных автосцепок. Зазор должен соответствовать нормам допусков и износов.

Произвести осмотр соединителей ЭКК.

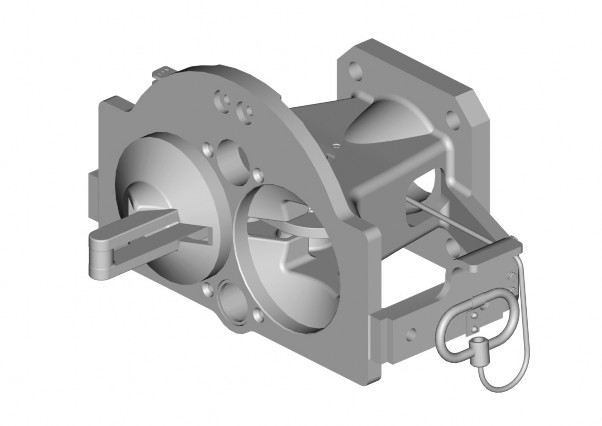

Головка автосцепки

Головка автосцепки представляет собой литой стальной корпус, выполненный в виде полой прямоугольной коробки, которая спереди заканчивается буферным фланцем.

Головка автосцепки вагонов серии 81-760 (761)

На буферном фланце расположены выступающий конус и такого же профиля конусообразная впадина с проемами для деталей замка. Кроме того на буферном фланце имеются два отверстия диаметром 60 мм для клапанов воздухопроводов, расположенные одно под другим в середине по вертикальной оси буферного фланца.

Сзади коробка корпуса передней автосцепки вагона расточена под цилиндрическую поверхность для установки стяжных полуколец, соединяющих головку с поглощающим аппаратом. Такая же проточка имеется и у передней части поглощающего аппарата. Оба эти фланца соединяются между собой стяжным хомутом (полукольцами).

При затяжке болтов стяжного хомута передней автосцепки вагона, натяжных и соединительных болтов фланцев задней автосцепки вагона создается жесткое соединение головки с поглощающим аппаратом автосцепки.

При сцеплении вагонов выступы головок заходят во впадины встречных головок, чем и осуществляется жесткое фиксирование одной головки относительно другой.

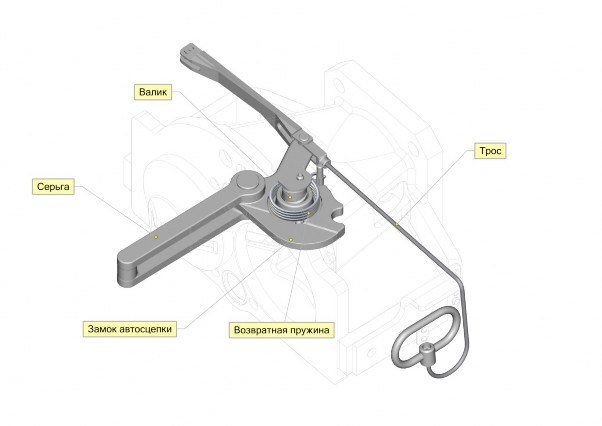

Головка автосцепки со сцепным механизмом

В головке автосцепки при помощи валика установлен замок, который представляет собой равноплечий рычаг диско- образной формы. К плечу рычага, где расположено отверстие, присоединяют серьгу. В плече имеется вырез, в который заходит серьга другой автосцепки при сцеплении вагонов. Центральная часть диска отлита в виде втулки. Вокруг втулки расположена канавка, в которой просверлены отверстия. Перпендикулярно линии расположения отверстий под валики на замке отлит специальный отросток к которому присоединяют расцепной трос с рукояткой и тягу блокировочного рычага электро-контактной коробки.

Сцепной механизм вагонов серии 81-760 (761)

Серьга имеет П-образную форму и заканчивается двумя проушинами, охватывающими диск замка и соединенными с ним с помощью валика. Нижняя проушина имеет отросток для упора в выступ замка с целью ограничения его поворота и фиксации самой серьги в корпусе головки автосцепки. С противоположной стороны серьга заканчивается цапфой , которая при сцеплении заходит в вырез замка другой автосцепки.

Возвратная пружина обеспечивает поворот сцепного механизма в исходное положение после сцепления или расцепления головок автосцепок.

Расцепной трос с рукояткой служит для расцепления автосцепок. Перед установкой на автосцепку трос испытывают на растяжение усилием 200 кГ, а затем на его рукоятку наносится клеймо. Без этого клейма эксплуатация расцепного троса запрещена.

Работа сцепного механизма

При сближении головок выступающие серьги скользят по поверхности конусных впадин встречных головок и, упираясь в боковые поверхности встречных замков, поворачивают одновременно каждая свой замок вокруг валика. Поворот происходит до тех пор, пока цапфы серег не войдут в вырезы замков встречных головок, что сопровождается характерным щелчком. После этого возвратные пружины возвратят замки в исходное положение и произойдет сцепление.

Работа сцепного механизма вагонов серии 81-760 (761)

Механическое расцепление осуществляют после выключения пневмопривода с помощью троса одной из головок. Трос, соединенный с отростком замка, заставляет его поворачиваться. При этом серьга поворачивающегося замка заставит повернуться замок второй головки. Когда цапфы серег выйдут из зацепления со встречными головками, можно разводить вагоны.

При натянутом положении двух автосцепок проворот замков для расцепа при помощи рукояток от расцепных тросиков невозможен. В этом случае необходимо принять меры к сближению расцепляющихся вагонов, а уже после этого использовать рукоятки расцепных тросиков.

Признаки правильного сцепления:

-

между ударными плоскостями двух головок автосцепок должен быть средний зазор не более 5 мм. При расхождении осевой линии головок возможно изменение этого зазора, но не свыше 1 мм (с одной стороны 4 мм, а с другой 6 мм);

-

между тягой и рычагом блокировки должен быть острый угол. Если этот угол будет свыше 90°, то это означает, что цапфы серег не вошли в зацепление с захватами встречных замков и замки не развернулись обратно в исходное положение.

Сектор блокировки вагонов серии 81-760 (761)

Расцепить или сцепить автосцепки можно только тогда, когда краны управления пневмоприводами обеих автосцепок находядся в положении "Выключено". Рукоятка от расцепного тросика должна быть надежно закреплена на головке хомутом. В случае маневровых передвижений не закрепленная на головке рукоятка от расцепного тросика может зацепиться за выступающие части оборудования и, если электрическая часть двух вагонов не соединялась, может произойти саморасцеп.

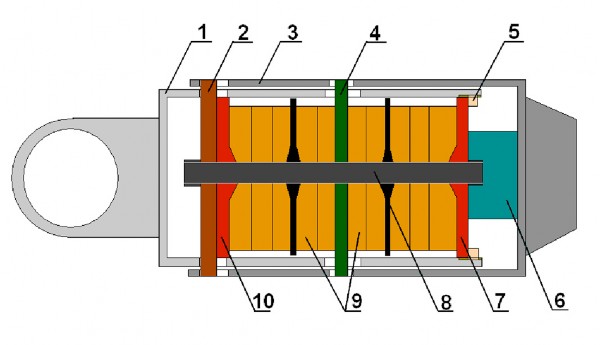

Ударно-поглощающий аппарат

Ударно-поглощающий аппарат предназначен для компенсации динамических воздействий на кузов вагона. Резинометаллические вкладыши поглощающего аппарата служат амортизаторами, которые поглощают ударные продольные усилия, возникающие в момент трогания состава с места и его торможении.

Ударно-поглощающий аппарат состоит из хомута в котором размещен цилиндр с хвостовиком. В цилиндр помещены резинометаллические вкладыши, которые находятся в сжатом состоянии. Вкладыши поджаты стержнем через втулки и упорные гайки.

Поглощающий аппарат вагонов серии 81-760 (761)

-

- цилиндр с хвостовиком

-

- опорная шайба

-

- хомут поглощающего аппарата

-

- сухарь

-

- упорная гайка

-

- центрирующая гайка

-

- передняя втулка

-

- стержень

-

- вкладыши

-

- задняя направляющая

При передаче тягового усилия нагрузка передается следующим образом:

-

хомут поглощающего аппарата

-

опорная шайба

-

задняя направляющая

-

вкладыши

-

передняя втулка

-

упорная гайка

-

цилиндр

-

хвостовик

-

валик

-

гнездо автосцепки

При передаче ударного усилия нагрузка передается следующим образом:

-

хомут поглощающего аппарата

-

центрирующая гайка

-

передняя втулка

-

вкладыши

-

задняя направляющая

-

опорная шайба

-

цилиндр

-

хвостовик

-

валик

-

гнездо автосцепки

Механическое, пневматическое и электрическое оборудование не должно иметь повреждений. Проверяется состояние корпусов головок, состояние крепление деталей пневмопривода ЭКК, деталей подвески автосцепок, балансиров, скользунов. Проверить на слух отсутствие утечек сжатого воздуха по клапанам, кранам и трубопроводам автосцепок.

При осмотре подвески автосцепки, необходимо убедится в наличии шплинтов, контровочных проволок и правильности их установки.

Убедиться в отсутствии трещин в балансире и скользуне. Проверить состояние и крепление концевых кранов (корпуса, крышки, фиксаторы, шланги, подходящие к ним трубопроводы) и рукавов автосцепок, обратить внимание на отсутствие трещин и потертостей на поверхности рукавов и их касания с деталями автосцепки, отсутствие утечек воздуха по пробкам кранов и в соединениях с трубопроводами.

Обратить внимание на зазор между головками автосцепок. Зазор должен быть не более 5 мм. Проверить крепление головки автосцепки с поглощающим аппаратом.

Произвести осмотр соединителей ЭКК.

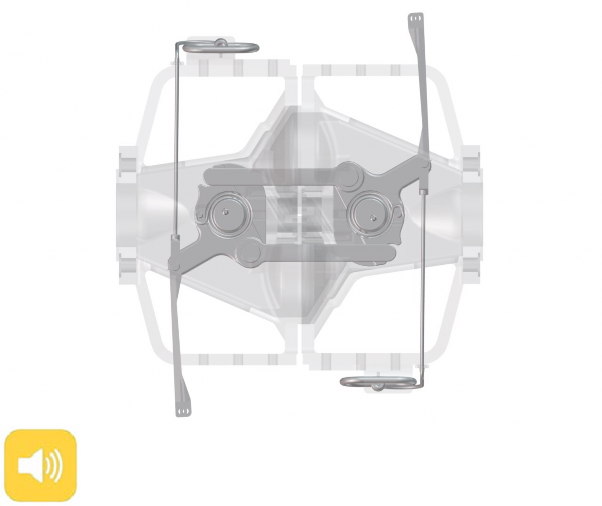

Узел подвешивания автосцепки вагонов серии 81-760 (761)

Автосцепка располагается под кузовом вагона между двумя хребтовыми балками рамы кузова. Своей хвостовой частью автосцепка соединяется с гнездом. Головная часть автосцепки опирается в свободном состоянии на специальную подвеску, исключающую падение автосцепки на путь.

При сцеплении вагонов головки автосцепок приподнимаются вверх, отрываясь от своих подвесок. В сцепленном состоянии, в состоянии покоя, автосцепки на подвески не опираются, то есть висят только на своих гнездах. Однако в динамике движения при возникновении продольной раскачки вагонов головные части автосцепок будут взаимодействовать со своими подвесками.

Автосцепка в свободном состоянии опирается на подвеску, состоящую из опорной балки - балансира, двух подвесных штырей и пружин. Опорная балка, на которой находится автосцепка (а при прохождении кривых и перемещается по ней), штампована из листовой стали, имеет омегообразное сечение. В средней части балансир имеет выемку (лоток) длиной 230 мм и глубиной 5 мм для центрирования автосцепки и предотвращения сдвига ее в крайнее положение при прохождении вагоном кривых малых радиусов.

Установка автосцепки на вагоне производится с помощью специальных подвесок. Каждая подвеска состоит из двух амортизаторов, в которые входят стержень, две пружины, балансир и гайки. Верхняя часть амортизатора крепится болтами к раме вагона. Автосцепка скользуном опирается на балансир.

В случае обрыва одного или двух штырей подвески свободная автосцепка концевого вагона опустится на предохранительную П-образную скобу, выполненную из уголка с размерами 50х50х5 мм. Скобу укрепляют на раме кузова четырьмя болтами. Для ограничения поворота свободной автосцепки и предотвращения удара о предохранительную скобу к балансиру приваривают упоры.

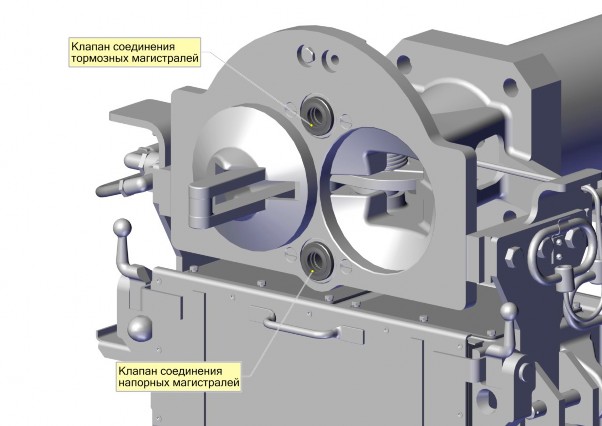

Пневмоклапан автосцепки вагонов серии 81-760 (761)

Соединение пневмомагистралей вагонов в составе обеспечивается с помощью клапанов воздухопроводов, расположенных на переднем фланце корпуса головки автосцепки. Верхний клапан - для соединения тормозных магистралей вагонов, нижний - для соединения напорных магистралей.

Пневмоклапан автосцепки вагонов серии 81-760 (761)

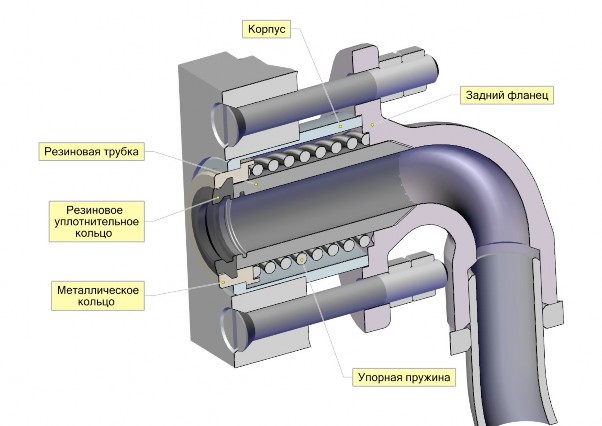

По конструкции оба клапана воздухопровода одинаковы и состоят из стакана, запрессованного во фланец корпуса головки, резиновой уплотнительной трубки, кольца уплотнительного и кольца резинового, которое пружиной прижимается к буртику стакана.

По нормам эксплуатации металлическое кольцо должно выступать за торец автосцепки на 3-6,5 мм, а резиновое уплотнительное кольцо должно выступать за торец металлического не менее, чем на 0,5 мм.

Устройство пневмоклапана вагонов серии 81-760 (761)

Клапаны воздухопроводов соединены с тормозной и напорной магистралями при помощи угольников, закрепленных на фланце корпуса головки автосцепки.

При сближении двух автосцепок выступающие вперед резиновые кольца соприкасаются, и вместе с металлическими кольцами уходят внутрь своих головок автосцепок, тем самым еще больше сжимая упорные пружины. Плотность соединения двух смежных пневмоклапанов обеспечивается наличием упорной пружины, резинового уплотнительного кольца, внутренней кольцевой проточкой (канавкой), которая после открытия концевых кранов и наполнения пневмоклапана воздухом расширяется, тем самым, обеспечивая более плотное прилегание смежных резиновых колец клапанов друг к другу. У резиновой центрирующей трубки также есть кольцевая проточка, обеспечивающая более плотное соединение трубки с резиновым кольцом.

При соприкосновении головок выступающие за фланец резиновые уплотнительные кольца устанавливаются заподлицо с фланцами под воздействием пружины. Это обеспечивает надежное соединение воздухопроводов.

При приемке состава в депо машинист обязан проверять наличие резиновых уплотнительных колец на пневмоклапанах концевых автосцепок.После отсоединения деповской воздушной магистрали (отвязки состава) перед выездом из депо работник, выполнявший отсоединение переходника от автосцепки головного вагона несет ответственность за наличие резинового уплотнительного кольца пневмоклапана НМ. При отсутствии резинового уплотнительного кольца пневмоклапана НМ или ТМ невозможно будет осуществить сцепление двух составов на линии (если на одном из них произошла потеря управления и второй состав назначен ДЦХ в качестве вспомогательного поезда), т.к. после открытия концевых кранов для соединения воздушных магистралей составов начнется интенсивная утечка воздуха из соответствующей магистрали, что особенно опасно для ТМ.

Возможные неисправности:

-

дутье воздуха из-за неплотного прилегания колец друг к другу;

-

это происходит при изломе упорной пружины на одном из клапанов или вследствие разрыва резинового уплотнительного кольца.

Техническое обслуживание подвижного состава

Техническое обслуживание подвижного состава должно производиться в соответствии с требованиями «Правил технической безопасности при эксплуатации электроустановок потребителей», «Правил техники безопасности при эксплуатации, техническом обслуживании и текущем ремонте подвижного состава метрополитенов». «Положением о порядке оформления готовности подвижного состава» и «Правилами текущего ремонта и технического обслуживания подвижного состава метрополитенов».

Главная задача работников комплексных бригад электродепо – содержать вагоны в технически исправном состоянии. Слесари (электромеханики) , входящие в состав комплексной бригады производят осмотр вагонов и несут ответственность за качество ремонта в период между ремонтами.

При техническом обслуживании подвижного состава выполняется комплекс работ, обеспечивающих безопасность движения, работоспособность всех узлов и оборудования, пожарную безопасность, а также надлежащее санитарно- гигиеническое состояние подвижного состава. К этим работам относятся:

-

Контроль технического состояния, осмотр, крепление ответственных агрегатов, уз-лов, деталей, замена отдельных частей или регулировка их с целью предупреждения повреждений, а также часть работ по устранению повреждений и их последствий.

-

Очистка кузова и экипажной части (мойка).

-

Продувка всех электроаппаратов и электрических машин.

-

Осмотр и обслуживание колесных пар, тяговых электродвигателей, электрокомпрес-соров, пневматического оборудования и пневмомагистралей.

-

Испытание тормозного оборудовании и автосцепных устройств, скоростимеров и приборов безопастности.

-

Технологическое обслуживание поездных устройств автоматики. ПТЭ запрещает:

-

Выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, имеющий неисправности, угрожающие безопасности движения.

-

Эксплуатировать электроподвижной состав, у которого имеется хотя бы одна неисправность:

-

пневматических, электрических, стояночных тормозов

-

автосцепных устройств

-

сигнальных приборов, скоростемера

-

поездных устройств автоматики

-

устройств поездной радиосвязи, громкоговорящего оповещения, экстренной связи «пассажир – машинист»

-

-

Эксплуатировать подвижной состав с неисправными системами кондиционирования и недостаточным освещением салонов, неисправной АСОТП-Игла, а также не укомплектованными исправными противопожарными средствами и необходимым поездным инструментом.

-

Выпуск вагонов на линию без технического осмотра (ремонта) и записи о готовности в специальном журнале.

-

Эксплуатировать электроподвижной состав с трещиной или изломом в раме тележки и других деталях подвагонного оборудования, а также имевших сход с рельсов или столкновение, до осмотра и признания го годным к эксплуатации.

-

С неисправными контрольно-измерительными приборами или приборами у которых истекли сроки очередной поверки или аттестации.

-

Устройства и аппараты электрозащиты, воздушные резервуары, манометры, электро-измерительные приборы и другие средства измерений вагонов должны быть освидетельствованы или пройти метрологическую поверку (аттестацию) в установленные сроки. Манометры, предохранительные клапаны, приборы безопасности и другие приборы (по перечню метрополитена) должны быть опломбированы.

-

-

Содержанию подвижного состава в исправном состоянии, обеспечивающем безопасность движения, и снижению неплановых ремонтов способствует планово-предупредительная система технического обслуживания и ремонта, применяемая на Московском метрополитене.

Нормы периодичности технического обслуживания и ремонта вагонов

содержание .. 9 10 11 ..