содержание .. 10 11

Виды и периодичность технических обслуживаний и ремонтов вагонов серии 81-760 (761)

|

Вид технического обслуживания |

Периодичность |

|

Эксплуатационное обслуживание (ЭО) |

Один раз в сутки |

|

Техническое обслуживание (ТО) |

35 000 км |

|

Периодический ремонт первого объема (ПР-1) |

140 000 км |

|

Периодический ремонт второго объема (ПР-2) |

280 000 км |

|

Подьемочный деповский ремонт первого объема (ПДР-1) |

560 000 км |

|

Подъемочный деповский ремонт второго объема (ПДР-2) |

1 120 000 км |

|

Заводской ремонт (ЗР) |

1 680 000 км |

Характеристика видов технического обслуживания и ремонта вагонов серии 81-760 (761)

Эксплуатационное обслуживание (ЭО), как вид технического обслуживания, проводится по заходу поезда в электродепо для проверки технического состояния оборудования и подготовки вагонов к последующей работе, а также поддержания санитарно-гигиенического состояния подвижного состава.

Проверка технического состояния механического оборудования тележек, кузова, подвесного и внутри вагонного электрического и пневматического оборудования производится путем его осмотра с боков, снизу и обходом внутри вагонов с устранением, по возможности, на месте обнаруженных дефектов и неисправностей.

Проверка состояния ходовой части вагона (колесных пар), крепления и состояния подвесного вагонного оборудования (блоков и агрегатов всех систем), а также состояния и крепления сцепных устройств и тормозных блоков проводится путем визуального осмотра, а при необходимости и с использованием средств инструментального контроля.

При ЭО проверяется также работоспособность вспомогательных систем вагона: вентиляции кондиционирования салонов, вентиляции, кондиционирования и обогрева кабины, а также работа автоматического гребнесмазывателя (АГС).

В заключение эксплуатационного обслуживания силами локомотивной бригады проводится диагностика (проверка исправности) систем вагонного оборудования в автоматическом режиме с использованием экрана монитора системы

«Витязь - М».

Отказы оборудования и систем вагонов, а также неисправности, влияющие на безопасность движения, устраняются немедленно.

Неисправности, не влияющие на безопасность движения и не связанные с удобством перевозки пассажиров, но требующие значительное время на их устранение, записываются в специальном журнале и устраняются при последующем техническом обслуживании (ТО) или периодических ремонтах (ПР-1, ПР-2).

Техническое обслуживание (ТО) проводится для предупреждения отказов и неисправностей и поддержания вагонов в работоспособном состоянии, обеспечивающем их бесперебойную и безопасную работу. При ТО выполняются работы, предусмотренные ЭО, и дополнительные работы, выполняемые только при ТО (заправочно-смазочные, регулировочные и другие работы).

Периодические ремонты ПР-1 и ПР-2 проводятся для восстановления работоспособности и исправности вагонов.

При периодических ремонтах ПР-1 и ПР-2 производится ремонт и замена отдельных деталей, узлов и оборудования в зависимости от их технического состояния, с регулировкой параметров и диагностикой.

Работы выполняются в электродепо специализированными ремонтными бригадами с расцепкой вагонов.

Подъемочный деповский ремонт ПДР-1, ПДР-2 проводится для восстановления исправности и работоспособности вагонов, восстановления технических характеристик и замены отдельного оборудования и узлов с ограниченным ресурсом.

Ремонты ПДР-1 и ПДР-2 выполняются с расстыковкой и подъемом вагонов, выкаткой тележек, демонтажем и последующим разборкой основных узлов и деталей и их ревизией.

При проведении ПДР-1 и ПДР-2 производится осмотр или техническое освидетельствование колесных пар и объектов гостехнадзора, замена неисправных узлов, деталей и оборудования, выработавшего установленный ресурс или срок службы, обкатка вагонов после ремонта.

Ремонт снятого с вагонов оборудования выполняется на специализированных участках или цехах ремонта вагонного оборудования (ремонта механического оборудования, пневматического и электрического оборудования) или отдельных лабораториях проверки и настройки электронного оборудования.

Ревизия и ремонт оборудования тягового привода КАТП-2 (контейнера тягового привода КТИ-2, дросселя сетевого фильтра, тормозного резистора), как правило, проводится на вагоне.

Съем указанного оборудование производится при заводском ремонте или при необходимости его замены.

При необходимости ремонта и ревизии или замены из контейнера КТИ-2 вынимаются отдельные его комплектующие изделия.

После выполнения ремонта перед выходом вагонов на линию проводится их технический осмотр в объеме ЭО.

Заводской ремонт ЗР вагонов выполняется ремонтными предприятиями или на предприятии изготовителе по ремонтной документации, разработанной для соответствующего вида заводского ремонта.

При заводском ремонте в полном объеме проводится осмотр и ремонт всего оборудования вагона с восстановлением ресурса вагона.

При заводском ремонте подлежат замене вагонное оборудование и системы вагонов, выработавшие назначенный ресурс или с истекшим сроком службы

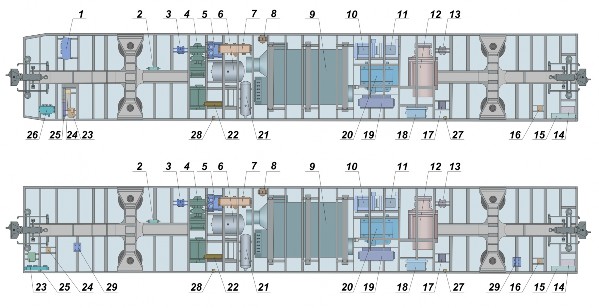

Расположение оборудования на вагоне серии 81-760 (761)

-

- преобразователь кондиционера кабины

-

- блок зажимов

3, 13 - блок соединительный БС-ЯН

-

- компрессор

-

- осушитель

-

- резервуар Р10-300

-

- блок управления фрикционным тормозом

-

- резервуар

-

- контейнер тягового инвертора (КТИ)

10, 11 - преобразователь кондиционера салона

12 - тормозной резистор

-

- адаптер диагностики и управления вагонным оборудованием (АУДВ)

-

- соединительная коробка

-

- блок контроля короткого замыкания (БККЗ)

-

- блок соединительный с датчиком тока (БСДТ)

-

- блок распределительного устройства (БРУ)

-

- преобразователь собственныз нужд ПСН-24

-

- дроссель сетевого фильтра (ДСФ)

-

- резервуар Р10-100

-

- аккумуляторный ящик

-

- адаптер диагностики и управления вагонным оборудованием (АУДВ)

-

- блок контроля короткого замыкания (БККЗ)

-

- соединительная коробка

-

- блок тормозного оборудования (БТО) 27, 28 - локальный блок контроля (ЛБК) системы АСОТП "ИГЛА-М5.К-Т" 29 - блок обработки датчиков вращения

Нормы допусков и износов оборудования вагонов метрополитена серии 81-760 (761)

|

Наименование норм |

Чертежные размеры |

Допускаемые параметры при выпуске из ремонта |

Нормы для эксплуатации |

Примечание |

|

|

ПДР-2 |

ПДР-1 |

||||

|

1.1.Габаритные и регулировочные размеры |

|

|

|

|

|

|

1.1.1. Высота вагона от уровня головки рельса (УГР) под тарой, мм |

3680 ± 20 |

3680 ± 20 |

3680 ± 20 |

3700 max |

|

|

1.1.2 Расстояние от уровня головки рельса (УГР) до нижней плоскости рамы вагона под тарой, мм |

940 ± 15 |

940 ± 15 |

940 ± 15 |

- |

|

|

1.1.3 Разница расстояний по п. 1.1.2 на вагоне, мм, не более |

15,0 |

15,0 |

15,0 |

15,0 |

|

|

1.1.4 Расстояние от уровня головки рельса (УГР) до оси автосцепки под тарой, мм |

795 ± 3 |

795+5 -15 |

795+5 -15 |

795+5 -15 |

|

|

1.1.5 Расстояние от уровня головки рельса (УГР) до нижней плоскости приемных катушек АРС, мм |

180 ± 5 |

180 ± 5 |

180 ± 5 |

180 ± 5 |

|

|

1.1.6 Расстояние от УГР до нижней точки скобы срывного клапана, мм |

55-2 |

53-55 |

53-55 |

53-55 |

|

|

80 ± 3

- |

80 ± 3

60 |

80 ± 3

70 |

50 min |

|

|

1.1.8 Толщина тормозной колодки, мм |

45 ± 1 |

не менее 30 |

не менее 30 |

15 min |

Замер толщины тормозной колодки производится на расстоянии 90 мм в обе стороны от ее средней части |

|

1.1.9 Обеспечиваемый авторегулятором зазор между тормозной колодкой и колесом, мм |

5 ± 1 |

5 ± 1 |

5 ± 1 |

5 ± 1 |

|

|

23+5

20+3 |

23+5

20+3 |

23+5

20+3 |

23+5

20+3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.2 Рама тележки |

|

|

|

|

|

|

1.2.1 Трещины в раме тележки и ее элементах |

Не допускаются |

||||

|

1.2.2 Разность диагоналей рамы, мм, не более |

2 |

3 |

3 |

- |

Разность диагоналей рам тележек измеряется по внутренним цилиндрическим поверхностям буксовых кронштейнов |

|

1.2.3 Расстояние от оси центральной балки до оси буксового кронштейна, мм |

655 ± 1 |

655 ± 1 |

655 ± 1 |

- |

|

|

1.2.4 Расстояние от оси буксового кронштейна до оси кронштейна редуктора, мм |

222 ± 1 |

222 ± 2 |

222 ± 1 |

- |

|

|

1.2.5 Расстояние от оси буксового кронштейна до оси кронштейнов двигателя, мм |

442 ± 1 |

442 ± 2 |

442 ± 1 |

- |

|

|

|

|

|

|

|

|

|

1.3 Колесные пары |

|

|

|

|

|

|

1.3.1 Габаритные и основные размеры |

|

|

|

|

|

между внутренними гранями ободьев колес, мм: неподкаченной под вагон колесной пары

|

1440+1 -3

- |

1440+3 -3

- |

1440+3 -3

- |

1440+3 -3

1435-1443 |

Замер производится в четырех точках по двум взаимно перпендикулярным направлениям

Уменьшение расстояния между внутренними гранями колес в нижней точке у нагруженной колесной пары допускается не более 2 мм относительно паспортного значения |

|

1.3.1.2 Непараллельность внутренних граней ободьев колес у неподкаченной колесной пары после обточки, мм, неболее |

0,7 |

0,7 |

0,7 |

- |

|

|

1.3.1.3 Диаметр колес по кругу катания тележек, мм |

860+2 -1 |

860+2 -30 |

860+2 -30 |

862-810 |

Диаметр колес после обточки (без выкатки из-под вагона) не менее 815 мм |

|

1.3.1.4 Радиальное биение поверхности катания колес, мм, не более |

0,5 |

0,5 |

0,5 |

- |

|

|

0,5

3

3 |

0,5

6

6 |

0,5

6

6 |

2,0

8

8 |

|

|

1.3.1.6 Ширина обода цельнокатаного колеса, мм |

130+3 -2 |

130+3 -4 |

130+3 -4 |

133-126 |

|

поверхности катания колес, расположенные на расстоянии не менее 100 мм друг от друга, допускаются не более:

|

-

- |

-

- |

-

- |

200*

1,0* |

*Для колесных пар, не проходящих обточку |

|

1.3.1.8 Ползун (выбоина) или наплыв на поверхности катания колес, мм не более |

- |

- |

- |

0,3 |

Не более трех ползунов на одном колесе |

|

1.3.1.9 Прокат и равномерный износ круга катания колес, включая местные выбоины, мм, не более |

- |

- |

- |

5,0 |

Для колесных пар первой тележки головного вагона с установленным с срывным клапаном - 3 мм |

|

1.3.1.10 Неравномерный прокат колес, мм, не более |

- |

- |

- |

0,7 |

Для колесных пар первой тележки головного вагона с установленным с срывным клапаном - 5 мм |

|

1.3.1.11 Толщина гребня колес, измеренная на расстоянии 18 мм от вершины гребня, мм |

33-0,5 |

33-3,0 |

33-3,0 |

33-25 |

После обточки не менее 27 мм |

|

1.3.1.12 Разница в толщине гребней у одной колесной пары, мм, не более |

0,5 |

1,0 |

1,0 |

4,0 |

После обточки (без выкатки из- под вагона) не более 1,0 мм |

|

1.3.1.13 Следы электроискрового (электродукгового) контакта в любой части оси |

|

Не допускаются |

При наличии электроожогов ось бракуется |

||

|

1.3.1.14 Поперечные или косые риски на открытой части оси глубиной, мм, не более |

|

0,2 |

0,2 |

- |

Допускаются на средней части оси не более двух тупых поперечных рисок, расположенных не ближе 30 мм от галтели перехода к подступичной части оси |

|

1.3.1.15 Забоины на открытой части оси глубиной, мм, не более |

|

0,2 |

0,2 |

- |

Допускаются забоины глубиной от 0,1 до 0,2 мм не ближе 30 мм от галтели общей площадью не более 100 мм2 Забоины глубиной менее 0,1 мм по количеству не регламентируются.Допускается |

|

|

|

|

|

|

пологая зачистка одной забоины глубиной до 0,5 мм, расположенной не ближе 30 мм от галтели |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.3.2 Буксовый узел |

|

|

|

|

|

|

1.3.2.1 Момент затяжки |

40-60 (4-6) |

40-60 (4-6) |

40-60 (4-6) |

40-60 (4-6) |

|

|

болтов крепления контрольных крышек |

|||||

|

М12х30, Н·м (кгс·м) |

|||||

|

1.3.2.2 Момент затяжки |

180-200 (18-20) |

180-200 (18-20) |

180-200 (18-20) |

180-200 (18-20) |

|

|

болтов крепления крепительных крышек |

|||||

|

М16х45, Н·м (кгс·м) |

|||||

|

1.3.2.3 Момент затяжки |

230-250 (23-25) |

230-250 (23-25) |

230-250 (23-25) |

230-250 (23-25) |

|

|

болтов крепления шайб тарельчатых М20х50, |

|||||

|

Н·м (кгс·м) |

|||||

|

1.3.2.4 Температура нагрева корпуса буксы в зоне подшипников по отношению к температуре окружающей среды, ˚С, не более |

20 |

20 |

20 |

35 |

|

|

1.3.2.5 Натяг |

0,035-0,060 |

0,035-0,060 |

0,035-0,060 |

- |

|

|

цилиндрических |

|||||

|

буксовых подшипников |

|||||

|

при монтоже на шейку |

|||||

|

оси, мм |

|

|

|

|

|

|

Радиальный зазор |

0,105-0,165 |

0,105-0,165 |

0,105-0,165 |

- |

|

|

буксовых подшипников в |

|||||

|

свободном состоянии, |

|||||

|

мм |

|||||

|

1.3.2.6 Разность радиальных зазоров буксовых подшипников для одной буксы не более, мм |

0,02 |

0,02 |

0,02 |

- |

|

|

1.3.2.7 Осевой разбег подшипников одной буксы, мм |

1,38-1,69 |

1,38-1,76 |

1,38-1,76 |

1,38-1,95 |

|

|

1.3.2.8 Натяг воротника буксы при монтаже на ось, мм |

0,08-1,15 |

0,08-1,15 |

0,08-1,15 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.3.3 Редукторный узел |

|

|

|

|

|

|

1.3.3.1 Момент затяжки |

56,0-62,0 (5,6-6,2) |

56,0-62,0 (5,6-6,2) |

56,0-62,0 (5,6-6,2) |

56,0-62,0 (5,6-6,2) |

|

|

болтов крышки редуктора большой, |

|||||

|

М12х35 Н·м (кгс·м) |

|||||

|

1.3.3.2 Момент затяжки |

70,0-90,0 (0,7-0,9) |

70,0-90,0 (0,7-0,9) |

70,0-90,0 (0,7-0,9) |

70,0-90,0 (0,7-0,9) |

|

|

болтов крышки редуктора малой, |

|||||

|

М10х30 Н·м (кгс·м) |

|||||

|

1.3.3.3 Момент затяжки |

90,0-100,0 (9,0-10,0) |

90,0-100,0 (9,0-10,0) |

90,0-100,0 (9,0-10,0) |

90,0-100,0 (9,0-10,0) |

|

|

болтов крепления стакана большого, |

|||||

|

М12х45 Н·м (кгс·м) |

|||||

|

1.3.3.4 Момент затяжки |

90,0-100,0 (9,0-10,0) |

90,0-100,0 (9,0-10,0) |

90,0-100,0 (9,0-10,0) |

90,0-100,0 (9,0-10,0) |

|

|

болтов крепления стакана малого, М12х35 |

|||||

|

Н·м (кгс·м) |

|||||

|

1.3.3.5 Момент затяжки |

32,0-36,0 (3,2-3,6) |

32,0-36,0 (3,2-3,6) |

32,0-36,0 (3,2-3,6) |

32,0-36,0 (3,2-3,6) |

|

|

болтов шайбы крепительной, М10х40 |

|||||

|

Н·м (кгс·м) |

|||||

|

1.3.3.6 Момент затяжки |

6,0-9,0 |

6,0-9,0 |

6,0-9,0 |

6,0-9,0 |

|

|

крышки большой корпуса редуктора, М8х25 Н·м (кгс·м) |

(0,6-0,9) |

(0,6-0,9) |

(0,6-0,9) |

(0,6-0,9) |

|

|

1.3.3.7 Температура нагрева корпуса редуктора в зоне подшипников по отношению к температуре окружающей среды, ˚С, не более |

20 |

20 |

20 |

35* |

*Измеряется не позднее 20 минут после остановки поезда |

|

1.3.3.8 Контроль уровня масла в редукторе |

По контрольным отметкам, нанесенным на щупах, или через смотровое окно |

|

|||

|

55

80 |

55

80 |

55

80 |

-

- |

|

|

1.3.3.10 Величина бокового зазора в зацепление вала- шестерни и зубчатого колеса не менее, мм |

0,23 |

0,23 |

0,23 |

- |

|

|

1.3.3.11 Толщина зуба по хорде колеса зубчатого, мм |

11,12-0,220-0,320 |

10,130-10,9 |

10,530-10,9 |

- |

|

|

1.3.3.12 Толщина зуба по хорде вала-шестерни, мм |

13,31-0,100-0,170 |

11,730-13,21 |

12,300-13,21 |

- |

|

|

|

|

|

|

|

|

|

1.4 Буксовое подвешивание |

|

|

|

|

|

|

1.4.1 Высота наружной пружины под нагрузкой, брутто 28,30кН (2830кг·с), мм |

271+10,7-7,1 |

Остаточная деформация не более 3 мм |

Остаточная деформация не более 2 мм |

- |

Величина остаточной деформации пружин определять в сравнении их высот по маркировке |

|

1.4.2 Высота внутренней пружины под нагрузкой, брутто 11кН (1100кг·с), мм |

271+10,7-7,1 |

Остаточная деформация не более 3 мм |

Остаточная деформация не более 2 мм |

- |

|

|

2,0

3,0 |

2,0

3,0 |

2,0

3,0 |

-

- |

|

|

1.4.4 Расстояние от крыла буксы до скобы предохранителя, мм |

23+5 |

23+5 |

23+5 |

23+5 |

|

|

1.4.5 Момент затяжки |

55,0-60,8 (5,6-6,2) |

55,0-60,8 (5,6-6,2) |

55,0-60,8 (5,6-6,2) |

55,0-60,8 (5,6-6,2) |

|

|

болтов кронштейна амортизатора, Н·м |

|||||

|

(кгс·м) |

|||||

|

1.4.6 Момент затяжки |

123,0-137,29 |

123,0-137,29 |

123,0-137,29 |

123,0-137,29 |

|

|

болтов скобы |

|||||

|

предохранителя, Н·м |

(12,55-14,00) |

(12,55-14,00) |

(12,55-14,00) |

(12,55-14,00) |

|

|

(кгс·м) |

|

|

|

|

|

|

1.4.7 Момент затяжки гаек пальцев крепления гидроамортизаторов, Н·м (кгс·м) |

123,0-137,29 (12,55-14,00) |

123,0-137,29 (12,55-14,00) |

123,0-137,29 (12,55-14,00) |

123,0-137,29 (12,55-14,00) |

|

|

|

|

|

|

|

|

|

1.5 Центральное подвешивание |

|

|

|

|

|

|

1.5.1 Разность высот двух пневматических рессор одной тележки, мм не более |

2 |

2 |

2 |

- |

Подбор по высоте пневморессор по маркировке, указанной на верхней плите |

|

1.5.2 Момент затяжки |

130+20 |

130+20 |

130+20 |

130+20 |

|

|

болтов кронштейна |

|||||

|

гидроамортизатора |

|||||

|

центрального, Н·м |

(13+2) |

(13+2) |

(13+2) |

(13+2) |

|

|

(кгс·м) |

|||||

|

1.5.3 Момент затяжки |

28-31 (2,75-3,04) |

28-31 (2,75-3,04) |

28-31 (2,75-3,04) |

28-31 (2,75-3,04) |

|

|

винтов крепления плиты верхней к кольцу, Н·м |

|||||

|

(кгс·м) |

|||||

|

1.5.4 Резино-кордная оболочка |

|

Не допускается при эксплуатации и после ремонтов: -трещины и расслоения резины; -микротрещины наружного резинового покрытия глубиной 0,3 и длиной более 10 мм; -срезы, вырывы и задиры резинового покрытия глубиной 0,5 мм и длиной более 15 мм; -потертости наружного резинового покрытия глубиной более 0,5 мм и общей площадью более 100 см2, связанные с механическим воздействием |

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

1.6 Подвешивание редуктора |

|

|

|

|

|

|

1.6.1 Зазор между кронштейном предохранения и пазом корпуса редуктора, мм |

9 ± 3 |

9 ± 3 |

9 ± 3 |

9 ± 3 |

|

|

1.6.2 Момент затяжки |

300-320 |

300-320 |

300-320 |

300-320 |

|

|

гаек реактивной тяги, |

|||||

|

Н·м (кгс·м) |

(30-20) |

(30-20) |

(30-20) |

(30-20) |

|

|

1.6.3 Момент затяжки |

100-120 |

100-120 |

100-120 |

100-120 |

|

|

болтов нижней опоры и |

|||||

|

болтов кронштейна |

|||||

|

предохранения, Н·м |

(10-12) |

(10-12) |

(10-12) |

(10-12) |

|

|

(кгс·м) |

|||||

|

1.6.4 Момент затяжки |

300-320 |

300-320 |

300-320 |

300-320 |

|

|

болтов верхней опоры, |

|||||

|

Н·м (кгс·м) |

(30-32) |

(30-32) |

(30-32) |

(30-32)116 |

|

|

1.6.5 Втулка (резиновая) резинометаллических шарниров |

- |

Выпучивания резины, надрывы и трещины втулоки не допускается |

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

1.7 Установка электродвигателя |

|

|

|

|

|

|

1.7.1 Несоосность вала электродвигателя и вала-шестерни редуктора в вертикальной плоскости (превышение вала двигателя над валом редуктора) под тарой вагона, мм |

5 ± 1 |

5 ± 1 |

5 ± 1 |

5 ± 1 |

|

|

1.7.2 Несоотность валов электродвигателя и |

0-3 |

0-3 |

0-3 |

0-3 |

Смещение вала двигателя только в сторону центральной |

|

редуктора горизонтальной плоскости, мм |

в |

|

|

|

|

балки |

|

|

1.7.3 Горизонтальный зазор между осью колесной пары и корпусом двигателя, мм не менее |

8 |

8 |

8 |

8 |

|

||

|

1.7.4 |

Момент |

затяжки |

200-220 |

200-220 |

200-220 |

200-220 |

|

|

болтов кронштейна, |

верхнего Н·м |

||||||

|

(20-22) |

(20-22) |

(20-22) |

(20-22) |

||||

|

(кгс·м) |

|

||||||

|

1.7.5 |

Момент |

затяжки |

490-510 |

490-510 |

490-510 |

490-510 |

|

|

болтов кронштейна, |

нижнего Н·м |

||||||

|

(49-51) |

(49-51) |

(49-51) |

(49-51) |

||||

|

(кгс·м) |

|

||||||

|

1.7.6 |

Момент |

затяжки |

150-170 |

150-170 |

150-170 |

150-170 |

|

|

гаек нижнего шарнира, |

|||||||

|

Н·м (кгс·м) |

(15-17) |

(15-17) |

(15-17) |

(15-17) |

|||

|

1.7.7 |

Момент |

затяжки |

200-220 |

200-220 |

200-220 |

200-220 |

|

|

гаек верхнего шарнира шкворня, Н·м |

|||||||

|

(20-22) |

(20-22) |

(20-22) |

(20-22) |

||||

|

(кгс·м) |

|||||||

|

1.7.8 Втулка (резиновая) резинометаллических шарниров |

- |

Выпучивание резины, надрывы и трещины втулки не допускаются |

|

||||

|

1.7.9 Диаметр шкворня под установку резинометаллического шарнира, мм |

30-0,130 |

(30-0,170) |

- |

- |

При необходимости |

||

|

1.7.11 Диаметр отверстия сферического шарнира под установку шкворня, мм |

30+0,033 |

(30+0,046) |

- |

- |

|

||

|

1.7.12 Элемент упругий сферического шарнира |

- |

Трещины, надрывы и отслоения резины не допускаются |

|

||||

|

1.7.13 Диаметр отверстия шарнира верхнего (болта) подвески двигателя, мм |

82+0,035 |

82+0,035 |

82+0,035 |

- |

|

||

|

1.7.14 Диаметр упругого элемента под запрессовку в шарнир верхний (болт), мм |

82+0,059+0,037 |

82+0,059+0,037 |

82+0,059+0,037 |

- |

|

||

|

1.7.15 Втулка (резиновая) резинометаллических шарниров |

- |

Выпучивание резины, надрывы и трещины втулки не допускаются |

|

||||

|

|

|

|

|

||||

|

|

|

|

|

||||

|

1.8 Установка тормозных блоков |

|

|

|

|

|

||

|

1.8.1 Проведение ревизии и ремонтов тормозных блоков выполнять на специализированных предприятиях (участках) по согласованию со специалистами фирмы ООО "Knorr-Bremse" |

|||||||

|

|

|||||||

|

|

|||||||

|

1.9 Установка зубчатой муфты |

|

|

|

|

|

||

|

1.9.1 Перемещение ступицы полумуфты при насадке на вал в пределах, мм |

1,2-1,8 |

1,2-1,8 |

1,2-1,8 |

- |

Применять холодный способ напрессовки полумуфт |

||

|

1.9.2 Разбег муфты (перемещение корпуса муфты в осевом направлении из крайних направлений из крайних положений), мм |

9-14 |

9-14 |

9-14 |

9-14 |

|

||

|

1.9.3 При необходимости притирки валов |

75 |

75 |

75 |

- |

|

||

|

двигателя и редуктора по конусу площадь прилегания ступиц полумуфт, % не менее |

|

|

|

|

|

|

1.9.4 Момент затяжки болтов полумуфт, Н·м (кгс·м) |

123 (12,3) |

123 (12,3) |

123 (12,3) |

110-123 (11,0-12,3) |

|

|

1.9.5 Момент затяжки масляных пробок, Н·м (кгс·м) |

13 (1,3) |

13 (1,3) |

13 (1,3) |

11-13 (1,1-1,3) |

|

|

1.9.6 Перегрев зубчатой муфты в эксплуатации по отношению к окружающей среде, ˚С |

30 |

30 |

30 |

40 |

|

|

1.9.7 Износ зубьев зубчатой муфты, мм |

Не допускается |

|

|||

|

|

|

|

|||

|

|

|

|

|||

|

1.10 Связь кузова с тележкой |

|

|

|

|

|

|

1.10.1 Момент затяжки гаек шкворня, Н·м (кгс·м) |

500 ± 50 (50 ± 5) |

500 ± 50 (50 ± 5) |

500 ± 50 (50 ± 5) |

500 ± 50 (50 ± 5) |

|

|

1.10.2 Зазор между центральным упором и боковыми упорами рамы кузова, мм |

15 ± 1 |

15 ± 1 |

15 ± 1 |

15 ± 1 |

|

|

1.10.3 Диаметр отверстия проушины тяги под сферический подшипник, мм |

120+0,010-0,025 |

120+0,010-0,025 |

120+0,010-0,025 |

- |

|

|

1.10.4 Диаметр внутренний упора центрального, мм |

90+0,054 |

90+0,073 |

90+0,063 |

- |

|

|

1.10.5 Диаметр валика головки тяги соединения с кузовом, мм |

70+0,012-0,007 |

70+0,012-0,011 |

70+0,012-0,009 |

- |

|

|

1.10.6 Диаметр наружный стакана упора центрального, мм |

90-0,120-0,207 |

90-0,180-0,330 |

90-0,150-0,285 |

- |

|

|

1.10.7 Диаметр внутренний стакана упора центрального, мм |

68+0,030 |

68+0,054 |

68+0,040 |

- |

|

|

1.10.8 Диаметр шкворня под подшипник сферический, мм |

70+0,012-0,007 |

70+0,012-0,014 |

70+0,012-0,009 |

- |

|

|

1.10.9 Диаметр шкворня под стакан центрального упора, мм |

68-0,100-0,174 |

68-0,100-0,235 |

68-0,100-0,195 |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.11 Гидравлические амортизаторы |

|

|

|

|

|

|

2100 ± 315

2150 ± 325 |

2100 ± 315

2150 ± 325 |

2100 ± 315

2150 ± 325 |

-

- |

|

|

6300 ± 945 |

6300 ± 945 |

6300 ± 945 |

- |

|

|

6250 ± 940 |

6250 ± 940 |

6250 ± 940 |

- |

|

|

5650 ± 850

5850 ± 880 |

5650 ± 850

5850 ± 880 |

5650 ± 850

5850 ± 880 |

-

- |

|

|

Испытания гидравлических амортизаторов производить на специальном испытательном стенде, соответствующим требованиям предприятия поставщика фирмы "Sachs". |

|

||||

|

|

|

||||

|

|

|

||||

|

1.12 Автосцепка |

|

|

|

|

|

|

1.12.1 Равномерный зазор между ударными поверхностями головок двух сцепленных автосцепок, мм, не более |

2,4 |

2,4 |

4,0 |

5,0 |

Величины зазоров обеспечиваются подбором деталей сцепного механизма по допускам. |

|

1.12.2 Диаметр центрирующего конуса головки по цилиндрической части, мм |

188,5-0,3 |

не менее 187,2 |

не менее 187,2 |

- |

|

|

1.12.3 Диаметр центрирующего гнезда головки по цилиндрической части, мм |

189+0,1+0,3 |

189+0,1+0,3 |

не более 190 |

- |

|

|

1.12.4 Диаметр отверстий в головке под валик замка, мм |

38+0,050 |

38+0,050 |

не более 38,4 |

- |

|

|

1.12.5 Диаметр центрального отверстия в замке, мм |

38+0,050 |

38+0,050 |

не более 38,8 |

- |

|

|

1.12.6 Диаметр валика головки автосцепки, мм |

38+0,032-0,100 |

38+0,032-0,100 |

не менее 37,8 |

- |

|

|

1.12.7 Диаметр зева замка, мм |

30,0+0,14 |

30,0+0,14 |

не более 30,5 |

|

|

|

1.12.8 Диаметр отверстия в замке для серьги и диаметр отверстий в серьге, мм |

26+0,045 |

26+0,045 |

не более 26,3 |

- |

|

|

1.12.9 Диаметр валика замка и серьги, мм |

26-0,070-0,210 |

26-0,070-0,210 |

не менее 25,6 |

- |

|

|

1.12.10 Люфт в шарнирном соединении замка с серьгой, мм |

0,07-0,255 |

0,07-0,35 |

0,07-0,50 |

- |

|

|

1.12.11 Диаметр цапфы серги, мм |

30-0,140-0,420 |

29,5 |

29,0 |

не менее 28,5 |

|

|

1.12.12 Расстояние от центра отверстия под валик до рабочей поверхности цапфы серьги, мм |

223+0,510-0,230 |

223+0,510-0,230 |

не более 224,5 |

- |

|

|

1.12.13 Радиальный зазор между стяжным хомутом и головкой автосцепки, хомутом тягового аппарата по вершине и основанию буртов, мм |

2,0-4,0 |

2,0-4,0 |

2,0-4,0 |

2,0-4,0 |

|

|

1.12.14 Внутренний диаметр втулок (верхней и нижней) под валик гнезда автосцепки, мм |

60+0,074 |

60+0,100 |

60+0,100 |

- |

|

|

1.12.15 Диаметр валика гнезда автосцепки, мм, не менее |

60+0,030-0,104 |

59,5 |

59,2 |

- |

|

|

1.12.16 Диаметр внутреннего кольца подшипника ШСЛ-60К, мм, не более |

60+0,028-0,104 |

60,06 |

60,1 |

- |

|

|

1.12.17 Диаметр стержней подвески автосцепки, мм, не менее |

36-0,17-0,60 |

36-0,17-0,60 |

34,5 |

- |

|

|

1.12.18 Высота верхних пружин подвески автосцепки в свободном состоянии, мм |

295+7,0-2,0 |

295+7,0-2,0 |

295+7,0-2,0 |

- |

|

|

1.12.19 Высота нижних пружин подвески автосцепки в свободном состоянии, мм |

138 ± 2 |

138+2,0-7,0 |

138+2,0-7,0 |

- |

|

|

1.12.20 Моменты затяжки болтов крепления гнезда автосцепки и стопорных гаек, Н·м (кгс·м) |

520 ± 52 (52 ± 5,2) |

520 ± 52 (52 ± 5,2) |

520 ± 52 (52 ± 5,2) |

520 ± 52 (52 ± 5,2) |

|

|

|

|

|

|

|

|

|

1.13 Аппарат поглощающий |

|

|

|

|

|

|

1.13.1 Внутренний диаметр трубы наружной, мм |

168+0,4 |

168+1,0 |

168+1,0 |

- |

|

|

1.13.2 Наружный диаметр внутренней трубы, мм |

168-0,31-0,71 |

168-0,53-0,80 |

168-0,53-0,80 |

- |

|

|

1.13.3 Внутренний диаметр внутренней трубы, мм |

144+0,40 |

144+0,52 |

144+0,52 |

- |

|

|

1.13.4 Толщина хвостовой части серьги, мм |

44-0,25 |

44-0,25-0,50 |

44-0,25-0,50 |

- |

|

|

1.13.5 Толщина резинометаллического вкладыша, мм |

24+0,20-0,30 |

22,5 |

22,5 |

- |

|

|

1.13.6 Вкладыши резинометаллические |

Трещины, надрывы и отслоения резины от металла не допускаются |

|

|||

|

1.13.7 Ширина клина поглощающего аппарата, мм |

66-0,2-0,5 |

66-0,2-0,5 |

66-0,46-0,70 |

- |

|

|

1.13.8 Наружный диаметр втулки направляющей и опорной, мм |

144-0,28-0,68 |

144-0,28-0,68 |

144-0,34-0,80 |

- |

|

|

1.13.9 Перемещение внутренней трубы поглощающего аппарата, мм |

84+1,5 |

84+1,5 |

84+1,5 |

- |

|

|

|

|

|

|

|

|

|

1.14 Толщина линолеума, мм |

2,0-0,1 |

2,0-0,1 |

1,8 |

- |

|

Указанные параметры могут корректироваться по результатам эксплуатации подвижного состава.

содержание .. 10 11