|

содержание ..

1

2

3

4

5

6

7

8

9

10 ..

ТРАКТОР ДТ-20. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ Д-20

- ЧАСТЬ 2

Вкладыши шатуна (рис. 21) взаимозаменяемые, заимствованы от

двигателей Д-54 и Д-75. Каждый вкладыш представляет собой стальное

полукольцо, покрытое по внутренней поверхности слоем алюминиевого

сплава. После механической обработки вкладыши подвергают гальваническому

лужению. Полуда необходима для предохранения детали от коррозии. Верхний

вкладыш имеет отверстие для поступления смазки к верхней головке шатуна.

Рис. 21. Верхний вкладыш шатуна:

а— выфрезеровка для шатунного болта; б — лыски; в — фиксирующий выступ;

г —отверстие для смазки.

У мест стыка двух полуколец на их внутренней поверхности по всей ширине

выфрезерованы лыски б, называемые холодильниками. Холодильники

необходимы для предотвращения выпучивания внутреннего

слоя при сжатии половинок вкладышей. Кроме того,

холодильники способствуют лучшему распределению смазки по поверхностям

вкладыша и шейки и улучшают отвод тепла от трущихся поверхностей за счет

большого количества масла, проходящего через подшипник.

На наружной поверхности возле плоскостей стыка вкладыши имеют

цилиндрические выфрезеровки а, в которые проходят шатунные болты при

сборке.

От проворачивания и смещения в постели шатуна вкладыши удерживаются за

счет натяга, образующегося между их наружной поверхностью и поверхностью

постели при затяжке шатунных болтов. Штампованные выступы в на

поверхности стыка вкладышей входят в соответствующие выфрезеровки в

шатуне и его крышке и тем самым также удерживают вкладыши от

проворачивания и смещения.

Размеры и конфигурация вкладышей обеспечивают плотное их прилегание к

постели шатуна. Этим достигается хороший отвод тепла от вкладышей. Если

вкладыш неплотно прилегает к постели, он быстро перегревается, в

результате чего возможен задир шейки вала.

Вкладыши изготавливают различных стандартов. В зависимости от

внутреннего диаметра данного стандарта вкладыши имеют толщину от 2,875

до 4,5 мм. У нового двигателя зазор между вкладышами и шатунной шейкой

находится в пределах 0,09—0,16 мм.

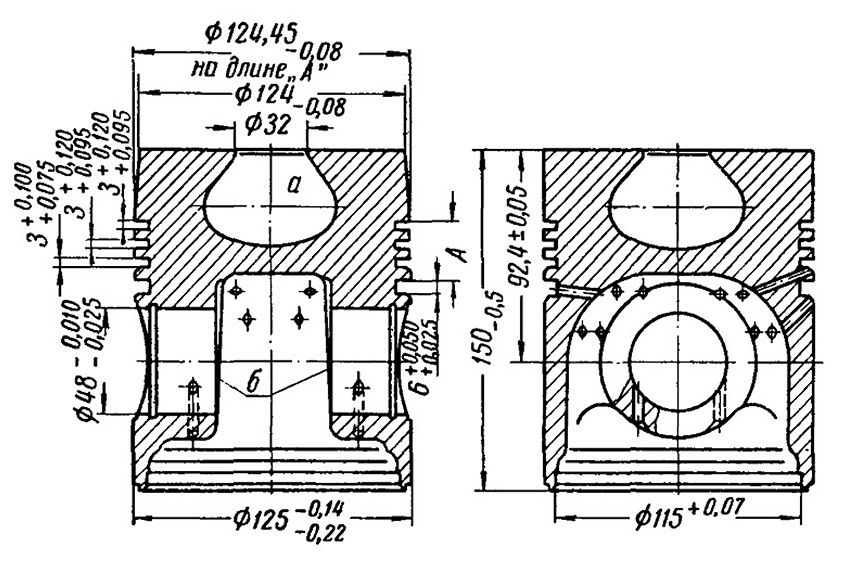

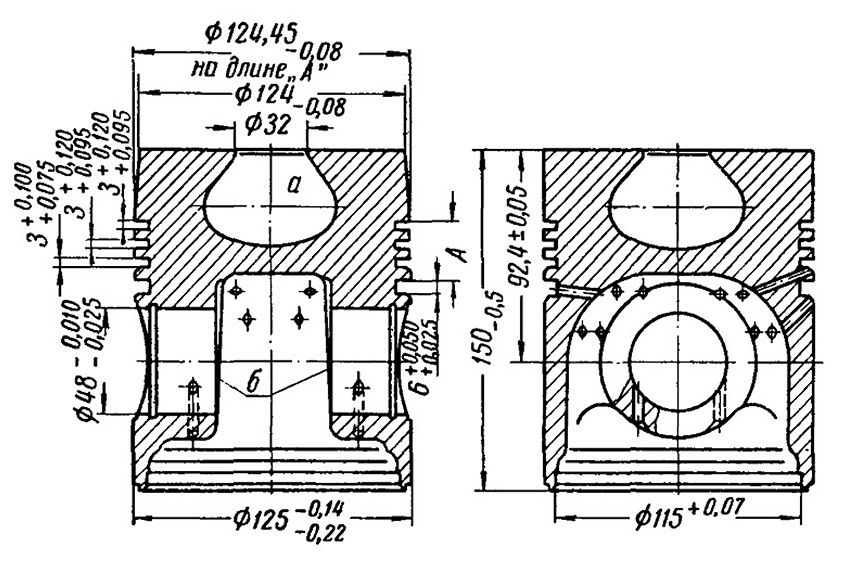

Поршень (рис. 22) выштампован из

алюминиевого сплава и термически обработан до твердости не менее 100 по

Бринеллю. Его вес равен 2720 ±50 г. В днище расположена камера сгорания

а объемом 87—89,5 см3.

Рис. 22. Поршень: а — камера сгорания; б —

бобышки поршневого пальца.

Камера соединена с надпоршневым пространством

горловиной диаметром 32 мм. Наружные кромки горловины скруглены радиусом

1,5 мм для уменьшения гидравлических потерь при перетекании газов.

На наружной поверхности поршня расположены четыре канавки для установки

колец. В три верхних канавки устанавливают компрессионные кольца, в

нижнюю — два маслоподъемных скребковых кольца.

Для улучшения условий сбрасывания излишков масла с поверхности гильзы в

поршне имеются два ряда радиальных сверлений: один под нижним

компрессионным кольцом, другой под маслосъемными кольцами.

По двум сверлениям в нижней части бобышек поршня поступает смазка для

поршневого пальца.

Наружная поверхность поршня от днища до верхнего компрессионного кольца

выполнена в форме конуса с диаметром у основания

124 мм; поверхность между канавками верхнего компрессионного и

маслосъемного колец имеет диаметр 124,45 мм; диаметр юбки поршня

125 мм.

Необходимость уменьшения диаметра наружной поверхности поршня от юбки к

головке вызвана неравномерным его нагревом при работе, а следовательно,

и неравномерным расширением металла детали. Диаметры подобраны таким

образом, чтобы при нагреве не происходило заклинивание поршня в гильзе.

Эллипсность юбки не должна превышать 0,02 мм.

Внутри поршня находятся две бобышки б, в которых расточены отверстия

диаметром 48 мм для поршневого пальца.

Неперпендикулярность оси расточки под поршневой палец к оси поршня

допускается не более 0,035 мм на длине 100 мм; эллипсность и конусность

расточки — не более 0,008 мм.

В расточках бобышки предусмотрены кольцевые канавки для установки

пружинных стопорных колец, удерживающих поршневой палец от боковых

перемещений.

Чтобы не происходило заклинивания поршня в гильзе, на юбке у расточек

под поршневой палец сделаны широкие проточки, называемые холодильниками.

Компрессионные кольца (рис. 23)

предназначены для создания уплотнения в зазоре между поршнем и гильзой.

Рис. 23. Поршневое компрессионное кольцо.

Это необходимо во избежание прорыва газов из

надпоршневого пространства в картер.

Кольца изготовлены из специального чугуна и обработаны до твердости

98—106 HR*.

Новое кольцо, вставленное в гильзу, должно иметь в стыке зазор 0,5—0,8

мм.

Упругость колец должна быть не менее 5,8 ±1,2 кг. Под упругостью

подразумевается сила, которую необходимо приложить в диаметральном

направлении —X) к кольцу, чтобы сжать его до требуемого зазора в стыке.

Рабочая поверхность верхнего кольца хромирована, что повышает

износостойкость кольца и гильзы. Для лучшей приработки детали поверх

слоя хрома нанесен гальваническим способом тонкий слой полуды. Два

нижних компрессионных кольца имеют на рабочей поверхности только слой

полуды. Высота каждого компрессионного кольца 3 мм.

Компрессионные кольца отличаются от колец двигателя Д-54 меньшей высотой

(на 1 мм).

содержание ..

1

2

3

4

5

6

7

8

9

10 ..

|