содержание .. 9 10 11 12 13 14 15 16 17 18 19 20 ..

Тема 9. Монтаж турбінного обладнання. Організація монтажного майданчика та його облаштування і енергозабезпеченість. Монтаж конденсаторів. Встановлення та вальцювання конденсаторних трубок. Спеціальний вимірювальний інструмент:

- гідростатичний рівень;

- монтажні лінійки, мікрометри;

- штангенциркулі, індикатори;

- динамометри;

- мікротелескопи, теодоліти.

Монтаж турбінного обладнання

Монтаж сучасного турбоагрегату це довготривалий і складний процес. Протягом якого слід вирішувати цілу низку технічних і органічних проблем. Успішне виконання монтажних робіт залежить від ретельного і послідовного виконання технології, високого професіоналізму монтажного і ремонтного персоналу, правильної організації монтажного циклу та строго дотримання заводських інструкцій і технічних умов. Висока якість монтажних робіт повинна бути забезпечена міжопераційним контролем. Збирання кожного вузла має контролюватись представником технічного нагляду і обов’язково проводитись під постійним наглядом представників заводу-виробника цього обладнання.

В процесі ревізії і монтажу обладнання можуть бути виявлені дефекти і неконструктивні рішення допущені заводом-виробником. Факти виявлення невідповідності повинні бути оформлені відповідними дефектними актами. Акт повинен бути підписаний представниками монтажної організації, заводу-виробника і технагляду замовника. На основі цього акту замовник оформляє рекламаційний документ і надсилає заводу. Виправлення дефектів проводиться представниками заводу, якщо це можливо, або проводиться повна заміна вузлів. Монтажна організація може приймати участь в виправленні дефектів під контролем представників заводу-виробника.

Монтажні роботи виконуються в повній відповідності з проектом організації робіт, технологічним процесом і технологічними картами. Всі відступи від техпроцесу, що викликані місцевими умовами або характеристиками обладнання повинні бути погодженні з проектною організацією.

До початку монтажу необхідно доконало вивчити технологію монтажу, технічну документацію, креслення, технічні умови згідно яких будуть виконуватися монтажні та складальні роботи а також особливості конструкції турбіни, генератора, живильних насосів і їх допоміжного обладнання, компоновку, схеми трубопроводів передбачити можливі труднощі при виконанні робіт та перевірити готовність фундаментів до монтажу обладнання.

В розпорядженні монтажної організації для монтажу обладнання машинного залу повинні бути наступні документи:

- вузлові і збиральні креслення агрегатів, теплові схеми, схеми регулювання, схеми маслопроводів, дренажів і відсосів;

- формуляри заводського (стендового) збирання, детальні і упаковочні відомості на обладнання, акти заводських технічних відділів технічного контролю, сертифікати на вироби і матеріали;

- збиральні креслення турбоагрегату і допоміжного обладнання, робочі креслення трубопроводів, опор, підвісок, креслення металоконструкцій і фундаментів;

- проект організації робіт з монтажу турбоустановки, технологічні карти, технічні умови; інструкції з монтажу і експлуатації обладнання заводів-виробників.

Паралельно до початку основних монтажних робіт повинні бути виконані:

- засипка фундаментів до проектних відміток з ущільненням ґрунту і влаштуванням основи підлоги;

- завершене зведення стін, стелі, міжповерхових перекриттів, електроосвітлення, електросилові та галузеві розводки;

- монтаж під’їзних шляхів і кранів;

- встановлене опалення машзалу для підтримання температури повітря в приміщенні не нижче +50С;

- проведене прибирання машзалу від будівельних матеріалів, сміття, опалубки та будівельних механізмів.

Монтажна організація повинна прийняти від будівельної організації і перевірити відповідність фундаментів під основне і допоміжне обладнання. Фундаменти під турбоагрегат виконуються з таким розрахунком щоб була можливість встановити закладні плити. На які будуть встановлюватися підкладки фундаментних рам. Від правильної установки закладних плит пізніше залежить трудоємкість і якість монтажу циліндрів. Як правило, під час виготовлення фундаменту персонал монтажної організації виконує монтаж плит з дотриманням всіх технічних умов. На монтажний майданчик закладні плити повинні надходити в готовому вигляді, оброблені і без будь-яких дефектів.

Закладні плити закріплюють групами на спеціальних рамах, які виготовляють на місці встановлення з профільної сталі. На таких рамах фундаментні плити розміщують опорними поверхнями вниз у відповідності до заводських креслень. До рами закладні плити закріплюються болтами. Після установки і вивірення всіх закладних плит на рамі остання перекантовується таким чином, щоб закладні плити стали опорними поверхнями доверху. В такому вигляді рама з закладними плитами розташовується на фундаменті і виставляється на відповідній висоті відносного реперних відміток. Кожна плита вивіряється горизонтально прокладками, що встановлюються між плитою і рамою. Після вивірення допоміжну раму прихвачують до каркасу і арматурної сталі фундаменту. Для кращого з'єднання з бетоном фундаменту і збільшення міцності конструкції закладні плити приварюють з допомогою металевих стержнів до арматури або каркасу фундаменту. Через 7-10 днів після підливання закладних плит, прихвачені місця рами з каркасом фундаменту зрізають, раму видаляють, а фундаментні плити залишаються на фундаменті під монтаж циліндрів турбіни, картерів підшипників. Перевіряють якість підливки плити на фундаменті з допомогою молотка методом постукуванні по поверхні плити, якщо звук при простукуванні глухий, якість задовільна, якщо плита видає дзвінкий звук значить під нею є пустота.

Крім якості підливки також перевіряють можливі відхилення плит від горизонталі. Якщо виявляються такі відхилення плити проходять додаткову обробку (фрезерування, наплавку).

При перевірці фундаменту перевіряють його міцність, монолітність (відсутність тріщин, пустот) а також габаритні розміри і відповідність розміщення осей відносно будівельних конструкцій приміщення. Якість і міцність бетону перевіряють методом роздавлювання пробних кубиків розміром 100х100х100 з допомогою преса. Особливу увагу при перевірці слід приділяти розмірам і місцю розміщення заглиблень колодязів, виступів і їх конфігурації. Для замірів розміщення осей використовують струни з сталевого дроту d=0,5 мм, які натягують вздовж і поперек фундаменту. Висоту струни визначають у відповідності до реперних відміток. Глибину і вертикальність колодязів, стін фундаментів визначають з допомогою висків. Після приймання фундаменту всі прорізи в фундаменті закриваються дерев'яними щитами і металевими настилами з відповідними огородженнями і поручнями.

Після замірів положення фундаменту необхідно провести підрахунок поправок положення висотних відміток опор турбіни з врахуванням відхилень від монтажних норм і скласти кінцевий формуляр висотних відміток опор.

Монтажна організація повинна прийняти і підготувати обладнання до монтажу у повній відповідності з заводськими і інструкціями, провести ревізію обладнання і підготувати необхідні матеріали.

Організація монтажного майданчика та його облаштування і енергозабезпеченість

Організацію монтажного майданчика слід починати з влаштування контор для технічного персоналу, побутових приміщень, інструментального приміщення і приміщень для зберігання дрібного обладнання і допоміжних матеріалів.

При виборі місця для вказаних приміщень і розміщенні електротрансформаторів і верстатів слід керуватися проектом виробництва робіт по монтажу турбоагрегату для того щоб не займати місця, що передбачені під обладнання або трубопроводи. Приміщення контор і інструментальних повинні використовуватися при монтажі і інших агрегатів.

Для контрольно-вимірювального інструменту монтують металеву шафу з полицями і замком. Приміщення для зберігання дрібного устаткування і допоміжних матеріалів має бути обладнано полицями для розміщення дрібних фланців, арматури і тому подібне Для підвішування строп на висоті 1,6-1,8 м слід встановити дерев'яний брус або сталеву балку. Слюсарні верстаки встановлюють поблизу робочих місць.

У монтажній зоні машинного залу мають бути встановлені верстат для свердлення отворів діаметром до 42 мм (при монтажі великих турбоагрегатів доцільно встановлювати два верстати) і два точильні верстата на два камені діаметром до 300 мм кожен. Також слід встановити токарний верстат з висотою центрів 1200-300 мм. Значні по об’єму токарні роботи сліт виконувати в механічній майстерні.

Допустиме навантаження на перекриття відмітки 0,00 зазвичай складає не більше 29,4 кН (3 т/м2), тому розміщення на цьому перекритті масивного устаткування неможливе. Підготовку масивного устаткування до монтажу виконують на монтажному майданчику в зоні обслуговування мостових кранів.

Освітленню машинного залу і робочих місць має приділяти велика увага. Недостатня освітленість призводить до зниження продуктивності праці, зниження якості робіт і нещасних випадків. Зазвичай на початкових етапах монтажу постійного (стаціонарного) освітлення немає, тому виконується тимчасова освітлювальна проводка, до якої приєднуються прожектори освітлення і лампи місцевого освітлення

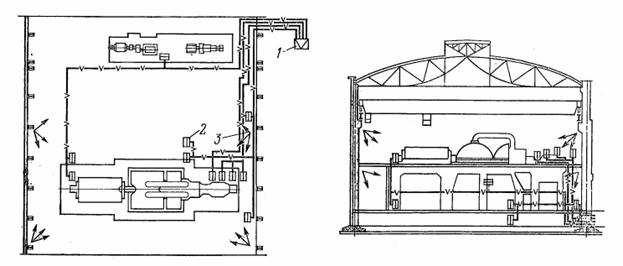

Схема тимчасового електропостачання машинного залу з позначенням місць розташування освітлювальних приладів і розподільчих пунктів приведена на рис. 1. Тимчасове електропостачання цеху забезпечується від трансформаторної підстанції потужністю 750 кВ·А, 6/0, 4/0, 23 кВ. Електроживлення мостових кранів, як правило, здійснюється по постійним троллеям. Як виключення допускається живлення кранів по гнучкому кабелю.

Рис. 1. Тимчасове електропостачання машинного залу при монтажі турбіни

1 - трансформаторна підстанція; 2 - розподільний пункт; 3 - установка прожекторів освітлення

Крім силової і освітлювальної проводки з напругою 380 і 220 В в машинному залі слід встановити три-чотири понижуючих трансформатора 220/12 В виконати розводку і встановити декілька груп розеток для підключення переносних ламп на напругу 12 В.

Щоб уникнути нещасних випадків використання ламп на напругу 220 В як переносних категорично забороняється. У розеток розподільних пунктів мають бути чіткі написи «12 В» і «220 В».

Необхідно встановити чіткий порядок користування електроенергією поклавши виконання всіх підключень на електромонтера цеху. Електромонтер повинен здійснювати повсякденний контроль за станом електроінструменту, всіх електричних проводок цеху, переносних ламп і освітлення.

Для виконання газозварювальних робіт і газового різання необхідні кисень і ацетилен; для приводу пневматичних машин (дрелі, пневматичні молотки), продування трубопроводів і деталей обладнання - стиснуте повітря; для гідравлічних випробувань – вода.

Підведення кисню, ацетилену, стиснутого повітря і води в монтажну зону машинного залу здійснюється по тимчасових трубопроводах. Перед прокладкою труби необхідно очистити від бруду і продути стиснутим повітрям. Труби і арматура киснепроводу з метою знежирення мають бути додатково промиті дихлоретаном а безпосередньо перед включенням в експлуатацію - продуті парою. Пробний гідравлічний тиск для киснепроводу складає 2,45 МПа (25 кгс/см2), а для ацетиленового - 2,156 МПа (22 кгс/см2).

Електрозварювальні трансформатори повинні зберігатись групами в сухому, захищеному від попадання вологи місці. Вся зварювальна апаратура повинна знаходитися під спостереженням досвідчених відповідальних осіб.

Однією з найважливіших умов забезпечення високої якості робіт при монтажі обладнання машинного залу є наявність необхідного слюсарно-монтажного і вимірювального інструменту, а також допоміжних матеріалів.

Номенклатура і кількість інструменту і матеріалів приведені в проектах виробництва робіт і технологічних картах на монтаж устаткування. Ці дані отримані на підставі досвіду виконання монтажних робіт з врахуванням терміну служби окремих видів інструменту і типу турбоустановки.

Монтаж конденсаторів

Монтаж турбоагрегатів розпочинають з монтажу конденсаторів за 2-4 місяці до початку монтажу циліндрів низького тиску. Повністю зібрані конденсатори (одним вузлом) постачаються для турбін невеликої потужності. Конденсатори для потужних турбін збирають з окремих вузлів на монтажному майданчику або в машинному залі.

Технологія збирання і зварювання корпусу конденсатора залежить від ступеня готовності фундаменту турбоагрегату. Якщо виконана нижня плита фундаменту і в машинному залі діє мостовий кран (або є пересувні крани з достатньою вантажопідйомністю) то збирання корпусу конденсатора доцільно проводити на ній.

У випадку коли фундамент вже влаштований, корпус слід збирати поза фундаментом. Після чого його в зібраному вигляді подають в машинний зал і встановлюють в нішу фундаменту. При цьому збирання може проводитись як в машинному залі так і на збиральному майданчику. Після збирання корпусу влаштовують трубні дошки і перегородки та вирізують отвори для трубопроводів.

Точність збирання корпусу конденсатора визначається величиною допуску на співвісність отворів трубних дощок з отворами внутрішніх перегородок яка складає 1-2 мм.

Найкращим місцем збирання корпусу може бути нижня плита фундаменту турбіни з виготовленими залізобетонними плитами на які установлюють конденсатор.

Можливий варіант виготовлення корпусу конденсатора просто на ґрунті з викладкою шпалами які скріплюється будівельними скобами. Для турбін до 100 МВт конденсатор поставляється трьома блоками: горловина і два блоки нижньої частини корпусу. Турбіни 200 МВт мають конденсатор з чотирьох блоків: двох половин розрізаних вздовж вертикальної осі горловини і двох кришок водяних камер.

Нижні частини корпусу перевозяться і зберігаються на складі так щоб монтажний роз'єм, виконаний вздовж вертикальної осі корпусу, розташовувався внизу. Тому при установці на шпальну викладку або інвентарну раму блоки нижньої частини корпусу необхідно перекантувати.

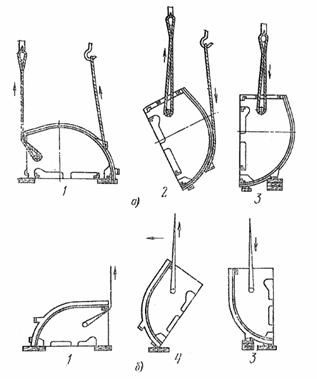

Якщо збирання проводиться в машинному залі за наявності мостового крана кантування нижніх половин корпусу виконується двома гаками. Послідовність операцій приведена на рис. 2. Стропування проводять за спеціальні бобишки, приварені до крайніх проміжних перегородок, і опорні лапи.

Рис. 2. Кантування блоку корпусу конденсатора.

а -двумя гаками крана; б - одним гаком козлового крана; 1 - підйом блоку; 2 -поворот; 3 - встановлення блоку на шпальну викладку; 4 - момент переходу через положення нестійкої рівноваги

При виконанні роботи на складальному майданчику де у козлових і пересувних кранів є один гак кантування виконується згідно рис. 2 б. У момент переходу блоку через положення нестійкої рівноваги необхідно припинити його підйом і виконати лише невелике горизонтальне переміщення козлового крана або стріли пересувного крана. Це необхідно для того щоб звести до мінімуму неминучий ривок блоку, оскільки при сильному ривку можливий розрив стропи. При виконанні кантування робочі повинні знаходитися на безпечній відстані від блоку.

Першу половину нижньої частини конденсатора встановлюють і вивіряють відвісом по вертикальному роз'єму з допуском ±10 мм, до неї пристиковують другу половину нижньої частини корпусу. При цьому необхідно вирівняти обидві половини корпусу так, щоб вертикальні роз'єми по трубним дошках, перегородкам і водяним камерам були притиснуті один до одного по всій довжині і нещільності в стику не перевищували 3-4 мм. Крім того, має бути перевірена і забезпечена співвісність отворів трубних дощок з отворами проміжних перегородок.

Стиковка блоків виконується за допомогою пристосувань(система кутників приварених до двох половин корпусу і стягнутих між собою болтовими з'єднаннями), показаних на рис. 3. Трубні дошки, перегородки і корпус стягуються пристосуваннями типу а. Для вирівнювання кромок, що стикуються застосовують пристосування типу в (рис. 3).

Рис. 3. Пристосування для стиковки блоків конденсаторів.

а - стягання вертикальних і горизонтальних роз'ємів; б - стягання горловини з корпусом; в - вирівнювання кромок листів; г - планки-фіксатори. 1 - кутник; 2 - болт; 3 - блок; 4 - стійка; 5 - косинка; 6 - горловина; 7 - планка; 8 - підкладка; 9 - кромки листів; 10 - планки-фиксатори; 11 - роз'єм блоків.

Співвісність отворів трубних дощок і перегородок перевіряють по струні. При цьому отвори в перегородках мають бути розташовані на 3-5 мм вище за отвори в дошках. Цю перевірку слід виконати в центрі і біля країв кожної трубної дошки.

Після закінчення вивірки нижніх половин корпусу спочатку виконують прихват деталей а потім їх зварювання. Прихват виконують короткими швами в середині стиків, зварювання виконують так, щоб забезпечити мінімальні величини деформацій зварюваних деталей.

Горловину стикують із зварерим корпусом конденсатора за допомогою пристосування (рис. 3 б), після вивіряння прихоплюють і приварюють до корпусу конденсатора а по місцю їх з'єднання приварюють сполучні планки ребер жорсткості. Після цього пристосування для стягування кромок деталей корпусу видаляють.

Перевірка якості зварних з'єднань корпусу і горловини може бути виконана методом гасової проби. Для цього зварні шви покривають зовні крейдою, тонкий порошок якої розводять у воді. Коли крейда висохне, шви з внутрішньої сторони корпусу промазують гасом. У нещільних місцях зварних швів гас через певний час проникає на поверхню і буде помітний у вигляді темних плям на білому фоні.

Крім того контрольну перевірку якості зварних з'єднань корпусу виконують під час гідравлічного випробування корпуса конденсатора.

При встановлені кришок водяних камер насамперед затягують кріплення фланцевого з'єднання, а потім анкерні зв'язки. На анкерних зв'язках спочатку нагвинчують внутрішні гайки, а потім затягують зовнішні. Така послідовність забезпечує з'єднання кришки без її деформації.

Кришки і їх люки ущільнюють гумовими шнурами, які закладають у відповідні пази на фланцях. Кінці шнурів зрізають під укіс і склеюють. Стик шнура ущільнювача розташовується так, щоб під тиском кришки (люка) його кінці притискалися один до одного.

До встановлення конденсатора в отвір фундаменту необхідно вирівняти поверхню бетону в місцях встановлення підкладок під рами пружинних опор. Товщину підкладок визначають по кресленнях встановлення конденсатора з умови забезпечення зазору між вихлопним патрубком ЦНТ і горловиною конденсатора 30-40 мм, при цьому число підкладок в одному наборі не повинне перевищувати три.

Однокорпусний конденсатор турбіни потужністю 300 МВт поступає на монтажну площадку у вигляді 20 блоків. Блоки корпуса конденсатора в кількості 16 шт утворені при його розрізанні в повзтовжному і поперечному напрямах. Горловина розрізана на 4 блоки.

Збирають корпус конденсатора на фундаментних плитах турбіни. Розпочинають збирання корпуса конденсатора з встановлення і зварювання 8 нижніх частин. Потім вивіряють і збирають 8 верхніх частин. Центрують блоки між собою з допомогою затяжних фіксаторів, які приварюють на заводі. Технологія заварювання і контролю на всіх конденсаторах однакова.

содержание .. 9 10 11 12 13 14 15 16 17 18 19 20 ..