содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

Тема 12. Перевірка опорних і упорних підшипників. Перевірка роторів на прогин, центрування роторів. Збирання підшипників. Підливка фундаментних рам.

Перевірка опорних і упорних підшипників

Перевірка опорних підшипників

Вкладиші підшипників перед встановленням в розточки корпусу слід промити гасом і ретельно оглянути. Маслопідвідні канали вкладишів прочищають тампоном виготовленим з шматка чистої тканини і змоченим гасом. Тампон закріплюють на сталевому дроті діаметром 1-2 мм за допомогою якої протягують через отвори, які потім продувають стислим повітрям.

При огляді слід переконатися, що на поверхні бабітової заливки немає вибоїн, раковин і тріщин.

Щільність з'єднання бабітової заливки з тілом вкладиша перевіряють обстукуванням її свинцевим молотком звук, що деренчить, вказує на відставання заливки. У сумнівних випадках може бути застосована перевірка щільності бабітової заливки методом гасової проби. Для цього вкладиш занурюють в гас на 1-2 год, після чого його досуха витирають, а роз'єм і торці зафарбовують розведеним у воді зубним порошком. За наявності відставання бабітової заливки на білому фоні висохлого крейдяного покриття в місці розташування стику бабіту і основного металу вкладиша через декілька годинників з'являється темна лінія.

Якщо виявлено нещільне з'єднання бабіту з основним металом вкладиша, то замість нього встановлюють запасний.

Щоб не змінювати заводської установки ротора при вивірянні турбіни не слід знімати опорних колодок з вкладишів (обойм) і змінювати під ними встановлений на заводі набір підкладок. При огляді колодок слід переконатися пробним підтяганням гвинтів, що кріплять колодку до вкладиша, що вони затягнуті повністю а головки гвинтів розташовуються нижче за опорну поверхню колодки на 1-3 мм. Щільність прилягання колодки до паза перевіряють щупом, пластинка щупа завтовшки 0,03-0,04 мм не повинна проходити встик між ними.

Слід виміряти діаметри масляних діафрагм, встановлених у вкладишах і перевірити відповідність їх даним формуляру.

Установчі болти, що фіксують положення верхньої половини вкладиша на нижній, повинні заходити у відповідні отвори від легких ударів молотка. Попередню перевірку щільності прилягання опорних колодок до розточок корпусу підшипника виконують по щупу. Пластинка щупа завтовшки 0,04 мм не повинна проходити між колодкою і розточуванням на глибину більше 20-25 мм. Необхідно перевірити збіг отворів для підведення масла у вкладишах з відповідними отворами в корпусах підшипників. Стопорні сухарі, які перешкоджають повороту зібраних вкладишів при закритих кришках підшипників, повинні розташовуватися нижче за площину роз'єму корпусів підшипників на 0,2-0,3 мм.

Остаточну перевірку щільності прилягання колодок до розточок корпусу підшипника (і у разі потреби їх підгін) проводять під час центрування роторів по півмуфтах.

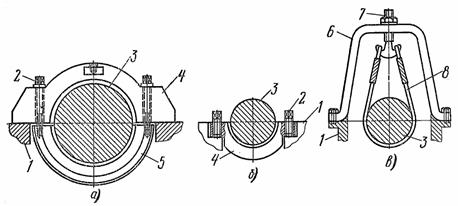

При необхідності обпилювання і шабрування опорних колодок повинно проводитися до отримання щільного прилягання до корпусу підшипника на площі не менше 80% опорної площі кожної колодки. Для цього кінець ротора, що спирається на вкладиш, за допомогою одного з пристосувань зображених на рис. 1 дещо припіднімають з таким розрахунком щоб навантаження від ротора на вкладиш зменшилось і з'явилась можливість переміщати останній за допомогою важеля по колу розточування на 10-15 мм в обидві сторони.

Рис. 1. Різні конструкції пристосувань для підйому шийки ротора турбіни на малу висоту

а – застосовуване ХТГЗ, б – застосовуване ЛМЗ для турбін великої потужності, в - застосовуване ЛМЗ для турбін потужністю 50-200 тис. кВт

1 - корпус підшипника, 2 - підйомний гвинт, 3- вал, 4 – траверса, 5 – хомут, 6 – скоба, 7 – якір, 8 - стропа

Вкладиш переміщають 2-3 рази після чого кінець ротора при піднімають пристосуванням ще на 0,1-0,2 мм, що контролюється по індикатору, вимірювальна ніжка якого встановлюється зверху на вал ротора поряд з вкладишем. Після цього нижню половину вкладиша для обробки колодок вивертають по шийці за допомогою важеля або ж мостового крана (рис. 2).

Рис. 2. Вивертання нижньої половини вкладиша за допомогою важеля

а - перший етап, б - другий етап

1 - нижня половина вкладиша, 2 - опорні колодки, 3 - шийка валу, 4 – рим, 5 - важіль; 6 - підкладка; 7 - корпус підшипника

Для повороту вкладиша за допомогою важеля необхідно встановити в отвори, що є на вкладиші, два рима 4. Спочатку допоміжним важелем, як показано на рис. 2а, вкладиш повертають до тих пір поки важіль 5 (рис. 2 б) не вдасться встановити в один з римів, опираючи його кінець через підкладку 6 на вал. Подальший поворот здійснюють важелем 5 до тих пір, поки вкладиш не буде повернений на 180°.

Мостовим краном зазвичай користуються при викочуванні вкладишів великої маси при діаметрі шийки 300 мм і більше. Для цього стропа надягається першою петлею на один із сполучних болтів вкладиша і пропускають по зовнішній поверхні його нижньої половини а другою петлю надягають на гак крана. Кран встановлюють так, щоб строп мав невеликий нахил у бік шийки ротора.

Викочування вкладиша проводиться натягненням стропа (декількома послідовними підйомами гака) при цьому натягнення не має бути надмірним, що перевіряють натисненням на строп рукою.

Під час перестроповки для видалення вкладиша з шийки вкладиш необхідно притримувати важелем від зісковзування в нижнє положення.

Встановлення нижньої половини вкладиша проводять в зворотньому порядку. Перед встановленням вкладиша слід ретельно протерти розточку корпуса підшипника і колодки вкладиша і нанести на розточку тонкий шар турбінного масла.

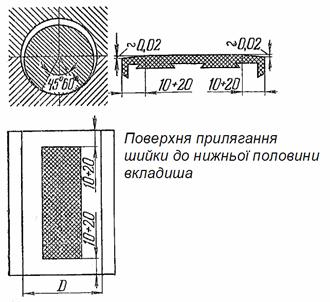

Перевірку прилягання шийки валу до поверхні бабітової заливки проводять по натирам, які одержуються при обертанні ротора вкладеного в циліндр турбіни на встановлені нижні половини вкладишів підшипників. Ротор повертається у напрямі робочого обертання за муфту за допомогою крана. Сліди натирів на бабітовій заливці повинні розташовуватися як це показано на рис. 3. При необхідності потрібне прилягання забезпечується шабруванням бабітової заливки.

Рис. 3. Приганяння нижнього вкладиша підшипників

Для створення навантаження на бічні колодки вкладиша між нижньою колодкою і розточуванням встановлюється зазор в межах 0,05-0,07 мм який зникає під вагою ротора. Навантаження на бічні колодки необхідне для запобігання розгойдування підшипника на нижній колодці.

Вкладиш опорно-упорних підшипників а також опорні вкладиші деяких типів турбін встановлюються у відповідних розточуваннях на проміжних обоймах. При цьому обойми в розточуваннях корпусів встановлюються на опорних колодках а вкладиші з обоймами сполучаються по сферичних поверхнях.

Перевірку щільності прилягання сферичних поверхонь нижніх половин обойми і вкладишів виконують аналогічно перевірці щільності прилягання опорних колодок вкладишів.

Для запобігання провертанню обойми по розточуванню її слід застопорити планками, які закріплюються болтами на роз'ємі корпусу підшипника. Перевірка прилягання сферичних поверхонь верхніх половин обойм і вкладишів може бути виконана по фарбі при встановленні їх в перекантовану кришку підшипника.

Сліди натирів по сферичних поверхнях вкладиша і обойми повинні займати не менше 85% поверхні.

Існують два методи розточування вкладишів: циліндрична і овальна. При циліндричному розточуванні бічні зазори в плоскості роз'єму вкладиша приблизно удвічі менші верхнього зазору, який складає близько 0,002 діаметра шийки валу, а при овальному розточуванні бічні зазори приблизно удвічі більші від верхніх, які складаю близько 0,001 діаметра шийки валу.

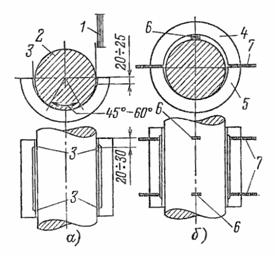

Бічні зазори між валом і вкладишем в нижній половині вкладиша підшипника вимірюють щупом в двох місцях з кожного боку шийки на глибині 20-25 мм згідно рис. 4а. Верхній зазор визначають по свинцевих відтисках. Для цього на шийку валу вкладають шматки свинцевого дроту діаметром близько 1 мм (рис. 4 б), а на роз'єм вкладиша - пластинки каліброваної сталевої стрічки завтовшки 0,3-0,5 мм. Кінці цих пластинок повинні виступати з роз'єму назовні.

Рис. 4. Вимірювання зазорів між шийкою валу і вкладишем

а - вимірювання бічних зазорів, б - вимірювання верхнього зазору

1 – щуп, 2 - шийка валу, 3 - місця вимірювання бічних зазорів, 4 - верхній вкладиш, 5 - нижній вкладиш, 6 - місця укладання свинцевого дроту, 7 - місця вкладання сталевих пластинок

Після цього кріплення вкладиша затягують поки сталеві пластинки не будуть затиснуті (перевіряється рукою). Величина верхнього зазору для кожної сторони визначається як різниця товщини свинцевого відтику 6 і пластинки 7.

За відсутності каліброваної сталевої стрічки замість неї на роз'єм вкладиша ложать шматки свинцевого дроту і верхній зазор визначається (окремо для кожної сторони) як різниця товщини відтиску, що знаходиться на валу, і півсуми товщини відтиску, що знаходяться на роз'ємі.

Окрім зазорів між шийкою валу і розточуванням вкладиша необхідно перевірити величини зазорів між галтелями шийок роторів і торцевими поверхнями вкладишів. Величини цих зазорів мають бути не менше величин вказаних у формулярі і вони необхідні для безперешкодного теплового розширення роторів турбіни.

Зазори в маслоутримуючих кільцях вкладишів мають бути в межах: знизу - 0,10-0,15 мм, справа і зліва - 0,15-0,20 мм, зверху - 0,25-0,30 мм. Внутрішні кромки кілець мають бути загострені, причому сторона кільця, що не має фаски, має бути встановлена у бік вкладиша. Між півкільцем нижньої половини вкладиша і торцем останнього мають бути прорізи, що забезпечують злив масла.

Верхня половина обойми вкладиша, що має сферичну опорну поверхню, встановлюється з деяким натягом.

Визначення натягу проводять по свинцевих відтисках. При цьому шматочки свинцевого дроту вкладають зверху на сферу вкладиша і в роз'єм обойми. Натяг обрахується як різниця товщини відтиску, що знаходиться на сфері і півсуми товщини відтисків, що знаходяться на роз'ємі обойми.

При необхідності переміщення ротора здійснюють зміною товщини підкладок розташованих під опорними колодками вкладишів підшипників або колодками обойм.

Підкладки під опорні колодки вирізають із каліброваної сталевої стрічки яка виготовляється завтовшки 0,05; 0,1; 0,16; 0,20; 0,25 мм і так далі до товщини 0,5 мм.

Під кожною з колодок може бути встановлено не більше трьох регулюючі підкладок, при цьому ширина і довжина кожної підкладки мають бути менше відповідних розмірів паза у вкладиші на 1-2 мм.

Отвори в прокладках для кріпильних гвинтів і проходу масла мають бути більші діаметру отворів на вкладишах на 3-4 мм, щоб виключити перекриття їх прокладками.

При виготовленні прокладки слід видалити задирки по її краях і в отворах. Зміна товщини прокладок під колодками підшипників завжди змінює прилягання опорної площини колодок до розточувань корпусу підшипника і вимагає додаткової їх підгонки. При центруванні ротора по півмуфтам може виникнути необхідність переміщення вкладиша на величину менше 0,05 мм. Такі незначні переміщення не можуть бути отримані заміною підкладок і їх отримують встановленням підкладок більшої товщини і відповідною обробкою колодок. Тому операції по остаточному підгону колодок до розточування корпусу підшипника проводять в процесі центрування роторів.

Після закінчення центрування роторів і провірки прилягання шийок роторів до вкладишів проводять виміри положення шийок валу по висоті щодо роз'єму корпусів підшипників за допомогою спеціальних скоб, що поставляються заводом. Ці виміри необхідні для контролю роботи підшипника в процесі експлуатації.

Перевірочні роботи по кришках корпусів підшипників складаються з перевірки щільності прилягання фланця кришки до фланця корпусу і визначення натягу кришки на верхні колодки вкладишів (обойм). Ці роботи слід проводити після того як закінчено центрування роторів по півмуфтах і остаточно визначалося положення вкладишів в корпусах підшипників. При знятих верхніх половинах вкладишів кришку встановлюють на місце, забивають контрольні штифти і затягують (ключем від руки) кожну третю шпильку горизонтального роз'єму. Щільність прилягання кришки до корпусу має бути такою, щоб пластинка щупа товщиною 0,05 мм не проходила в стик.

На колодки вкладишів (обойм) кришка повинна встановлюватися з натягом 0,07-0,20 мм залежно від розмірів і конструкції підшипника. Вимір проводять аналогічно виміру натягу обойми на сферу вкладиша опорно-упорного підшипника.

Зміну величини натягу проводять відповідною зміною товщини підкладок розташованих під колодкою. Для опорно-упорних підшипників, що мають на верхній половині обойми три опорні колодки, величину натягу слід вимірювати по верхній колодці.

Перевірка упорних підшипників

Упорний підшипник є одним з найвідповідальніших вузлів турбіни тому перевірці і його встановленню повинна приділятися особлива увага.

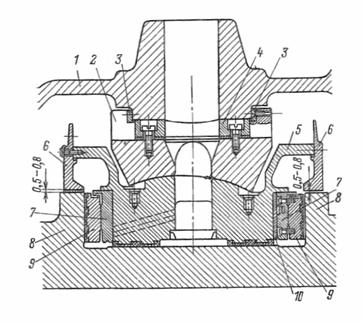

Багато турбін мають комбінований опорно-упорний підшипник, що самовстановлюючийся одна з конструкцій якого приведена на рис. 5. Огляд вкладишів, видалення консервуючих покриттів, перевірка бабітової заливки а також підганяння опорних колодок обойм проводять аналогічно відповідним операціям на опорних підшипниках.

Рис. 5. Комбінований опорно-упорний підшипник з одним упорним диском

1 – упорний диск, 2 - регулювальні півкільця, 3 - установочна колодка, 4 - робоча колодка, 5 – стопор, 6 - опорна колодка обойми, 7 - вкладиш підшипника, 8 – обойма, 9 – установочні кільця, 10 – амортизатор, 11 - обойма робочих колодок, 12 - обойма установчих колодок, 13 - штифт

Специфічною операцією є перевірка товщини робочих і установчих колодок. Товщина колодок може бути перевірена індикатором встановленим на контрольній плиті. Опора індикатора встановлюється нерухомо а його вимірювальна ніжка впирається в опорний майданчик колодки, яка переміщається по перевірочній плиті. Спостерігаючи за показами стрілки індикатора перевіряють паралельність опорної частини колодки робочій стороні бабітової заливки а також рівність товщини робочих і окремо установчих колодок (допускається відхилення не більше 0,02 мм).

При необхідності бабіт на товстіших колодках шабрують.

Ці перевірки є попередніми, остаточну перевірку проводять при встановленому на місце роторі турбіни і зібраному підшипнику.

Перевірка товщини колодок також може виконуватися мікрометром. При цьому виміри необхідно проводити в декількох точках опорної частини кожної колодки.

Слід перевірити чи кромка бабітової заливки на кожній колодці з боку входу масла має фаску або закруглення для забезпечення кращого заходу масла в клиноподібний зазор між робочими поверхнями колодок і упорним диском.

Збирання упорного наполегливого підшипника, конструкція якого відповідає або близька до зображеної на рис. 5 проводять в наступному порядку.

До вкладання ротора в корпус підшипника встановлюють нижню половину обойми 8 правильне осьове положення якої забезпечується установчими кільцями 9. Кожне нижнє півкільце для зручності збирання і розбирання підшипника розрізане на дві частини. Як правило, установчі кільця по обох сторонах підшипника мають різну товщину тому для правильного осьового положення підшипника слід перевірити по формуляру їх товщину і згідно маркування місця встановлення. Нижні півкільця встановлюють так щоб вирізані по їх зовнішній поверхні косі зуби можна було захопити важелем яким вони витягуються при розбиранні підшипника.

З одного боку підшипника частини півкільця вставляються без зусилля а з іншого вони повинні щільно заходити на місце від ударів мідного молотка. На обойму опускається нижня половина вкладиша, при необхідності регулюють натягнення пружини амортизатора 10 так щоб роз'єм вкладиша був розташований паралельно роз'єму обойми. Упорні колодки набирають в спеціальні обойми 11 і 12 на яких є штифти 13 і вибиті номери, що вказують правильне розміщення колодок. Оскільки після вкладання ротора в циліндр ротор не займає правильного осьового положення то на місце спочатку заводять робочі колодки 4 або установчі 3 дивлячись на те які з них можуть бути встановлені без зусилля.

Після того, як з одного боку підшипника колодки будуть встановлені, необхідно віджати ротор до зіткнення з ними установчого диска і завести колодки з другого боку диска. У верхню половину вкладиша півкільця з колодками заводять до встановлення її на нижню. Перед установкою верхньої половини вкладиша підшипника ротор турбіни переміщається по осі так щоб установчі і робочі колодки нижньої половини вкладиша не були затиснуті упорним диском. При опусканні верхньої половини вкладиша на нижню необхідно стежити щоб не була пошкоджена бабітова заливка колодок.

Перевірку прилягання колодок до упорного диска виконують при повністю зібраному вкладиші і закритій кришці підшипника. Поворот ротора в робочому напрямі на два-три оберти здійснюється мостовим краном за пів муфту, при цьому ротор віджимають спочатку по ходу пари в циліндрі а потім у зворотному напрямі. Переміщення ротора в осьовому напрямі виконується за допомогою спеціального пристосування або важеля. Після цього підшипник розбирають і оглядають упорні колодки. Сліди натирів на колодках повинні займати не менше 75% їх робочої поверхні. При необхідності поліпшити прилягання окремих колодок до упорного диска необхідно пришвабрити місця натирів на усіх колодках відповідного ряду. Для деяких типів турбін встановлюється комбінований опорно-опорний підшипник з двома упорними дисками (рис. 6).

Рис. 6. Комбінований опорно-упорний підшипник з двома упорними дисками

1 - кришка корпусу, 2 – обойма, 3 - установочне кільце підшипника, 4 - опорна колодка верхня, 5 – вкладиш, 6 - масляне ущільнення, 7 - обойма упорних колодок, 8 - упорний гребінь ротора, 9 - упорна колодка, 10 – регулювальне кільце

Перевірку і збирання такого підшипника виконують аналогічно описаному вище з врахуванням розташування упорних колодок по торцях його вкладиша.

Для турбін ХТГЗ використаний упорний підшипник з самовстановлюючими колодками. Робочі і установчі колодки цього підшипника опираються на обойми через систему спеціальних призм, які забезпечують одночасне прилягання всіх колодок кожного ряду до упорного диска. Завдяки особливості конструкції підшипника відпадає необхідність попередньої перевірки товщини упорних колодок. Після збирання підшипника проводять лише контрольну перевірку щільності прилягання колодок до упорного диска. При збиранні призми і колодки кожного ряду послідовно набирають в обойми згідно маркування і заводять у відповідне розточування підшипника. При встановленні верхньої половини підшипника на нижню слід вирівняти колодки для цього потрібно натиснути на кожен ряд упорних колодок широким обрізком дошки. Після цього робочі поверхні всіх колодок даного ряду знаходитимуться в одній площині.

Під час перевірки упорного підшипника слід заміряти осьовий пробіг ротора, який повинен знаходитися в межах 0,3- 0,7 мм. Вимір осьового пробігу ротора проводять по індикатору вимірювальна ніжка якого опирається у фланець півмуфти або диск регулюючого ступеня. Кришка корпусу упорного підшипника при цій перевірці має бути закрита для забезпечення неможливості його осьового зсуву.

Переміщення ротора на установчі а потім робочі колодки виконують так само як і при перевірці прилягання колодки до упорного диска але без обертання ротора. Перед перевіркою опорні підшипники ротора для зменшення тертя шийок валу у вкладишах необхідно полити турбінним маслом.

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..