содержание .. 20 21 22 23 24 25 26 27

Тема 16.

Балансування роторів і їх деталей (статичне і динамічне). Технологія балансування агрегатів після монтажу і ремонту.

Питання підтримання нормального вібраційного стану турбоагрегатів, особливо у зв'язку з введенням в експлуатацію потужних турбін високих і надвисоких параметрів пари і генераторів з водневим охолоджеванням, мають особливе значення для забезпечення надійності і економічності експлуатації.

З вібраційної точки зору турбоагрегат є складною динамічною системою, що складається з роторів, підшипникових опор, корпусів (циліндри турбіни, статор генератора) і фундаменту, які здатні генерувати, сприймати і підсилювати вібрації.

Найбільш поширеною причиною вібрації турбіни є незрівноваженість ротора, під якою розуміються порушення розподілу мас ротора щодо осі його обертання.

Незрівноважена маса ротора при його обертанні викликає появу збурюючої сили, яка рівна відцентровій силі незрівноваженої маси.

Балансування роторів і їх деталей (статичне і динамічне). Технологія балансування агрегатів після монтажу і ремонту

При розгляді питань пов'язаних з вібраціями роторів і їх усуненням (балансуванням) доводиться мати справу з двома видами незрівноваженості: статичною і динамічною.

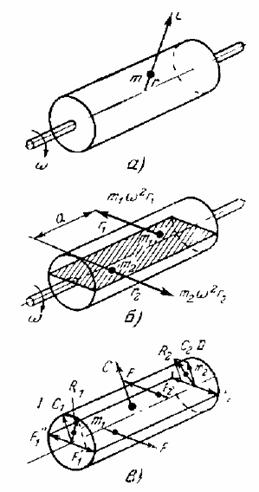

Під статичною розуміється незрівноваженість, коли всі незрівноважені маси ротора можуть бути замінені однією так званою приведеною масою m, центр тяжіння якої не лежить на осі обертання а розташований від неї на відстані r (рис. 1 а). При обертанні приведена маса m дає відцентрову силу С=mω2r (ω – кутова швидкість обертання), яка, впливаючи на підшипники, викликає їх вібрацію. Цей вид незрівноваженості може бути виявлений статично, без наданню ротору обертального руху, тому і усунення такої незрівноваженості називається статичним балансуванням.

Під динамічною розуміється незрівноваженість коли всі незрівноважені маси ротора приводяться до двох мас, які лежать в одній діаметральній площині але по різні сторони від осі обертання. Якщо статичні моменти цих мас щодо ротора рівні між собою, то при обертанні ротора ці маси дають дві відцентрові сили, які утворюють пару сил, що впливає на підшипники і зумовлює вібрацію, момент пари сил виражається формулою М=m1ω2r1а (рис. 1 б). З цієї формули видно що при збільшенні кутової швидкості (числа оборотів n) момент пари сил збільшується, а при припиненні обертання - стає рівним нулю. Звідси витікає, що неврівноваженість, викликана парою сил, може бути виявлена тільки при обертанні ротора, тому таке балансування називається динамічним.

Рис. 1. Схема дії відцентрових сил від незрівноважених мас

На практиці найчастіше зустрічається змішана динамічна (комбінована) незрівноваженість, коли відцентрові сили незрівноважених мас ротора лежать в різних осьових перетинах. Ця система сил може бути приведена до пари сил (F, F) і до радіальної сили C, які не лежать в одній площині (рис. 1 в) і є випадком комбінованої статичної і динамічної незрівноваженості.

Статичне балансування

У ремонтній практиці на електростанціях проводять статичне балансування окремих частин ротора (диски, півмуфти і ін.) перед їх посадкою на вал після ремонту.

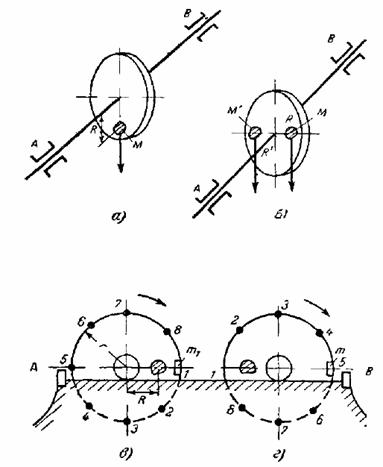

На рис. 2а показана схема статичного балансування диска з віссю обертання АВ. На схемі в нижній частині диска умовно показаний деякий вантаж М, розташований на відстані R від осі АВ. Для усунення незрівноваженості, викликаної цим вантажем, необхідно зняти з важкого боку диска надлишок металу вагою М або ж помістити на протилежній стороні вантаж М', який зрівноважить масу М (рис. 2 б). Такий стан рівноваги може бути досягнутий за умови М'R'=МR.

Рис. 2. Схема статичного балансування незрівноваженого однодискового ротора.

Таким чином, процес статичного балансування полягає в знаходженні величини М'R' і усуненні незрівноваженості шляхом додавання або зняття відповідної маси М' на відстані R' від осі обертання.

При практичній перевірці статичної незрівноваженості знятий з валу диск, що підлягає балансуванню, має бути очищений від іржі і окалини, а його лопатки - від накипу. Після очищення диск насаджується з натягом 0,01- 0,05 мм на спеціально виготовлений із сталі Ст4 або Ст5 загартований вал (рис. 3). Після обробки і шліфування на токарному верстаті вал не повинне мати овальності, конусності, рисок, забоїн і його биття по індикатору не повинне перевищувати 0,01 мм.

Для насадки диск нагрівається до температури 100° С. Лише високі точність виготовлення вала і насадки диска забезпечує надійність центрування диска. Незначний перекіс може викликати додаткове до розбалансування переміщення центру маси диска внаслідок чого добитися правильного врівноваження буде неможливо; для компенсації відсутньої в диску шпонки канавка шпонки диска має бути закрита тимчасовою шпонкою за розміром і вагою, рівною половині ваги шпонки.

Рис. 3. Верстат для статичного балансування диска, посадженого на вал

1 - диск, 2 - вал, 3 - ножі-призми

Закріплений диск встановлюється на строго паралельних сталевих ножах-призмах, які вивірені і горизонтальній площині точним рівнем (допустиме відхилення не більше 0,02 мм). Сталеві ножі-призми мають загартовані і ретельно відшліфовані робочі поверхні.

При встановленні диска на балансувальному верстаті всі зусилля мають бути направлені на зменшення інерції диска та тертя між шийками валу і ножами, які визначають чутливість балансування. Призми мають бути поставлені на достатньо масивні і жорсткі опори, які не прогнуться під вагою диска а самі опори встановлені в місці де відсутні вібрації і струси. На кінцях призм мають бути встановленні упори для оберігання від скочування балансованої деталі з верстата.

Якщо диск має явне розбалансування то від легкого поштовху вал з насадженим диском покотиться по призмах і зупиниться в положенні коли його важка сторона буде розташована внизу.

Величина вантажу необхідного для усунення розбалансування визначається методом підбору. На диск ближче до периферії з протилежного боку розбалансування прикріпляються шматочки воску або мастики після чого кожного разу диск прокочується по призмах. Подібні операції продовжують поки диск перестане зупинятися в одному і тому ж положенні - «важким» місцем вниз. Прокочування диска на призмах доводиться повторювати по декілька разів, щоб переконатися в правильності знайдених положень розбалансування і величини врівноважуючого вантажу.

Коли величина вантажу у вигляді воску, приклеєного в певній точці диска (вантаж G) усуває явну незрівноваженість диска на призмах необхідно усунути залишкову незрівноваженість (прихований дисбаланс) величина якої визначається нечутливістю верстата через наявність тертя.

Для знаходження цієї незрівноваженості коло диска розбивається на шість-вісім частин (рис. 2 в) і нумеруються. Вал з диском перекочується на призмах так, щоб кожна точка по напряму повороту завжди збігалася з напрямом робочого обертання диска і по черзі проходила через горизонтальну вісь диска АВ. В цьому положенні для кожної точки підбирається такий вантаж, щоб під його дією диск обернувся на один і той же невеликий кут (20-30°). Коли у вказану горизонтальну площину прийде незрівноважена маса диска, що шукається, то для повороту диска в цьому випадку потрібно буде найменший зі всіх вантажів.

Для прикладу на рис. 2в прийнято що в точці 1 довелося помістити вантаж m1. Після цього вантаж m1 знімається і здійснюється поворот диска так щоб протилежна точка 5 зайняла місце точки 1 (рис. 2 г). У точці 5 закріплюється вантаж m5, який повертає диск на той же кут.

При відомих m1 і m5 неважко підрахувати вагу незрівноваженої маси диска М, а отже, і необхідного вантажу М' з виразу МR+m1r=m5r-МR, звідки МR=(m5-m1)·r/2.

Оскільки стан рівноваги досягається за умови М'r=MR, то М'=MR/r=(m5-m1)/2.

Такий вантаж необхідно додати в точці 5 або зняти в тоцчі 1.

Раніше знайдений тимчасовий вантаж G і вантаж М' замінюються одним врівноважуючим вантажем К, величина якого і місце закріплення встановлюються шляхом геометричного складання G і М' з врахуванням їх відстаней від осі і їх розміщення на диску.

Невелика незрівноваженість диска може бути усунута шляхом зняття металу (не більше 200 грам) з важкого боку; на знайденій відстані від осі обертання знімається кількість металу відповідна вазі вантажу К. Після зняття металу таким же способом слід ще раз перевірити правильність балансування диска.

Зняття металу з торцевої поверхні диска не повинно знижувати його міцності; для зменшення впливу подібної операції на зниження міцності диска метал повинен зніматися з великою обережністю і на великій поверхні торця диска шляхом шабрування металу або наждачним кругом. Поверхня з якою знімався метал має бути відшліфована і не мати рисок, гострих кутів і подряпин. У жодному випадку не можна проводити свердління отворів в дисках з метою зняття зайвого вантажу.

Диск, знятий з валу для заміни лопаток підлягає статичному балансуванню; знайдена при цьому величина розбалансування має бути врахована при розподілі нових лопаток на диску, лопатки з більшою вагою встановлюються на тій стороні диска, де вони компенсують вказане розбалансування. Після закінчення всіх робіт по заміні лопаток диск повторно прокатується на призмах для перевірки і остаточного балансування.

Динамічне балансування

Завданням динамічного балансування є визначення місця розташування і величини вантажів, які будучи прикріплені до балансованого ротора в площині поперечній його осі, викличуть в роторі додаткові відцентрові сили, рівні і протилежні по напряму відцентровим силам, які створюють незрівноваженість ротора.

Усі методи динамічного балансування можуть бути розділенні на два види, що засновані на обертанні балансованого ротора: 1) на спеціальних балансувальних верстатах з гнучкими опорами (коливальними, пружинними, маятниковими) при пониженому числі оборотів (150-300 об/хв); і 2) на своїх підшипниках в зібраному турбоагрегаті при робочому числі оборотів.

Балансування роторів на низькооборотних верстатах з використанням двох площин ротора для встановлення врівноважуючих вантажів дає задовільні результати при балансуванні жорстких роторів. Балансування гнучких роторів повинне проводитися у власних підшипниках при робочому числі оборотів, оскільки при малій швидкості обертання ще не виявляється гнучкість роторів.

Характер коливань гнучких роторів в порівнянні з характером коливань жорстких роторів має істотні відмінності. Щоб забезпечити проходження гнучким ротором критичної швидкості і досягти роботи без вібрації на нормальних оборотах необхідно балансувати такий ротор по спеціальній методиці в декількох площина (з врахуванням зміни форми пружної лінії) і проводити балансування за умов аналогічних експлуатаційним.

При балансуванні гнучких роторів на верстатах неможливо досягти вказаних умов і відсутня можливість визначити розподіл розбалансування вздовж осі ротора, тому балансування гнучкого ротора на знижених оборотах не забезпечує його балансування на робочих оборотах. Гнучкі ротори можуть балансуватись на верстатах лише для усунення значного розбалансування, коли балансування у власних підшипниках на робочих оборотах без цього попереднього балансування може викликати неприпустиму вібрацію агрегату (після заміни на роторі генератора обмотки, клинів або бандажних кілець).

Перед розглядом питань динамічного балансування слід ще зупинитися на особливостях балансування на верстатах одноопорних роторів, таких як ротор високого тиску турбіни К-200-130. Для балансування таких роторів в якості другої опорної шийка слід використовувати будь-яке інше вільне місце поблизу кінця валу і лише у випадку, якщо це не можливо, виготовляється подовження валу з шийкою і півмуфтою. Довжина подовження, розміри півмуфти і шийки валу повинні відповідати розмірам прилеглої частини валу ротора середнього тиску. Крім того, перед приєднанням до ротора високого тиску подовження з насадженою півмуфтою повно пройти статичне балансування.

Після приєднання подовження необхідно індикаторами перевірити відсутність биття кінця валу з подовженням при його встановленні на підшипники верстата балансування. В останньому балансування одноопорного ротора проводиться методами, описаними нижче для двоопорних роторів.

Суть балансування на верстатах з гнучкими опорами полягає в тому, що в намічених площинах I і II, перпендикулярних осі обертання і розташованих на кінцях ротора (рис. 4), при обертанні виявляються а потім усуваються моменти відцентрових сил, які викликані неврівноваженими масами. Для цього балансований ротор встановлюється на одній гнучкій і одній жорсткій опорах. При обертанні відцентрові сили неврівноважених мас сторони ротора, що має одну степінь свободи і що повертається навколо жорсткої опори, передають динамічну дію на гнучку опору і викликають її коливання (вібрацію).

Виміри амплітуд коливань ротора в площині I виконують за допомогою таких простих вимірювальних приладів, як механічні індикатори, дають можливість з достатньою точністю визначити величину врівноважуючого вантажу і місце його розміщення в балансованій площині.

Рис. 4. Схема балансувального верстата

1 - ротор, 2 - підшипник (жорстка опора), 3 - пружини (гнучка опора)

І і ІІ балансувальні площини

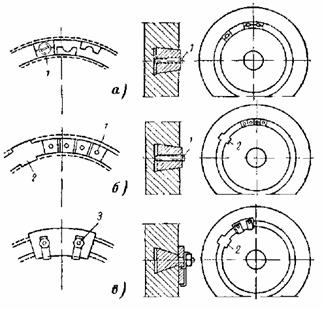

Практично встановлення місця розміщення врівноважуючого вантажу проводиться по зміні амплітуди коливань, яка при певних швидкостях майже пропорційна величині розбалансування і є основним зовнішнім показником ступеня неврівноваженості, а величина врівноважуючого вантажу - по амплітуді коливань і вазі пробного вантажу. Площини I і II (площини корекції) як правило це перший і останній диски ротора, де заводами-виробниками проточуються спеціальні канавки (гнізда) у вигляді ласточкиного хвоста в які встановлюють врівноважуючі вантажі (рис. 5).

Рис. 5. Кріплення врівноважуючих вантажів

1 – гвинт, 2 – гніздо, 3 - болт

Після відбалансування однієї сторони ротора жорстка і гнучка опори міняються місцями і аналогічно першій стороні ведеться балансування другої сторони ротора.

Для підвищення чутливості верстата і точності вимірів балансування на верстатах при знижених обертах ведеться на резонансних режимах, які викликають максимальне збільшення амплітуд.

Позитивною стороною використання резонансних режимів є і те, що система верстата нечутлива до сторонніх вібрацій, частота яких відрізняється від прийнятих для балансування резонансних частот.

Амплітуда коливань опор залежить не лише від неврівноваженості ротора і режиму його роботи, але і від пружних властивостей опор. Підвищення гнучкості опор знижує власну частоту коливань станини верстата, що призводить до резонансних коливань при невеликому числі обертів ротора і дає інтенсивніше наростання амплітуди коливань. Звідси витікає, що шляхом підвищення гнучких властивостей опор можна підвищувати точність динамічного балансування ротора.

Балансування роторів в своїх підшипниках і в робочих умовах, особливо під навантаженням, є значно складнішим і трудомістким завданням ніж балансування на верстатах на малих оборотах.

Це пояснюється багатьма обставинами, з яких основними є: 1) труднощі встановлення і закріплення пробних і врівноважуючих вантажів на балансованому роторі, закритому кришкою циліндра; 2) відсутність можливості закріплення кожного з підшипників окремо внаслідок чого при врівноваженні однієї сторони можна лише умовно розглядати підшипник другої сторони як жорстко закріплений і такий, що є центром коливання ротора; 3) наявність таких чинників, як теплові деформації роторів, расцентрування по муфтах та інші, які можуть змінюватися по величині і напряму протягом часу проведення балансування.

Умови проведення цих балансувань полегшуються у випадках, коли є можливість встановлювати вантажі не шляхом зняття кришок циліндрів а через люки, що відкриваються на кришках циліндрів.

Як правило, балансування роторів, зібраних в турбоагрегаті повинне проводитися при стійкому режимі, що знаходиться в зоні нормальних експлуатаційних умов (параметрів пари, вакууму, навантаження і т. д.).

Балансування жорстких роторів у власних підшипниках в зібраній турбіні побудоване на тих же закономірностях, які прийняті для балансування роторів на верстатах: 1) пропорційність амплітуди коливань опори збурюючій силі неврівноваженості; 2) незмінність при постійному числі обертів кута зсуву площини в якій відбувається вигин ротора (биття), по відношенню до площини в якій розташована неврівноважена маса (розбаланс), незалежно від величини розбаланса ротора. При малому числі оборотів ці площини збігаються. По мірі збільшення числа обертів площина вигину ротора все більш відстає від площини неврівноваженості, тобто зміщується убік протилежний напряму обертання. При критичних обертах кут між вказаною площиною стає рівним 90°. При подальшому збільшенні числа обертів, після переходу через критичне число обертів, кут між цією площиною наближається до 180°.

У випадках, коли вібрація турбоагрегату при його пуску настільки велика, що не дає можливості досягти повних обертів, балансування доводиться проводити двома етапами: спочатку на знижених оборотах, а потім - на нормальних.

У роботі турбоагрегату можуть мати місце також випадки, коли невідомо, яка саме частина агрегату є джерелом вібрації. У цих випадках доводиться проводити роздільний пуск турбіни і генератора; спочатку вимірюються вібрації турбіни при роз'єднаній муфті між турбіною і генератором, а потім генератора. Отримані дані дають можливість проводити балансування роторів саме тієї частини агрегату яка є джерелом вібрації.

Балансування методом трьох пусків. При балансуванні жорстких роторів працюючих турбоагрегатів застосовується балансування методом трьох пусків. Три запуски роторів до повних обертів і виміри амплітуд коливань вібрографом або віброметром дають достатні дані для визначення шляхом графічної побудови величини і місця встановлення врівноважуючого вантажу.

Балансування починається з боку ротора, де спостерігається найбільший розбаланс. Перше вимірювання вібрації підшипника має бути зроблене для ротора без пробного вантажу, а два інших - для ротора з одним і тим же пробним вантажем, що розміщується послідовно в двох точках по колу ротора, віддалених одна від одної на 90°.

Вибір величини пробного вантажу проводиться, виходячи з умови щоб відцентрова сила, що викликається цим вантажем не перевершувала 10-15% ваги ротора, а вібрація підшипників при роботі турбіни з цим вантажем не перевищувала 150-200 мк.

Приклад визначення ваги і положення врівноважуючого вантажу на підставі трьох пусків за допомогою графічної побудови наведено на рис. 6.

Рис. 6. Діаграма визначення величини і місця встановлення врівноважуючого вантажу при балансуванні методом трьох пусків.

Після пуску агрегату, доведення його до повних оборотів і тривалого холостого ходу (2-3 год) проводиться запис максимальної амплітуди вібрації за свідченнями віброметра; припустимо, що при цьому заміряна амплітуда вібрації 0,22 мм. Помістивши пробний вантаж вагою 600 грам в будь-якому місці по колу ротора (точка А), проводиться другий пуск; при цьому виходить амплітуда вібрації 0,30 мм. Для третього пуску вантаж 600 грама переміщається з точки А в точку В, розташовану під кутом 90° убік зворотній обертанню валу; після пуску виходить амплітуда вібрації 0,38 мм.

За отриманими даними будується діаграма, в якій масштабом для побудови прийнято, що 0,01 мм вібрації відповідає відрізку прямої в 5 мм. З точки О (центр) описується коло радіусом рівним амплітуді вібрації заміряної при першому пуску турбіни; цей радіус в масштабі діаграми рівний: R1=0,25·5/0,01=110 мм.

Потім з точки А, яка розташованою на одержаному колі, описується ще одне коло але з радіусом відповідним амплітуді вібрації, отриманої при першому пуску турбіни з пробним вантажем R2=0,3·5/0,01=150 мм.

Відступивши з точки А по колу на 90° убік протилежний напряму обертання валу з точки В описується коло радіусом R3=0,38·5/0,01=190 мм.

Цей радіус відповідає амплітуді вібрації, отриманої при другому пуску турбіни з пробним вантажем, перенесеним в точку В. Точка перетину кіл, описаних з точок А і В, з'єднується прямою з точкою О і триває до перетину в точці С з колом, описаним з точки О.

Точка С і є місцем, де має бути встановлений врівноважуючий вантаж. Величина цього вантажу визначається відношенням радіусу R1 до відрізка ОD помноженого на величину пробного вантажу: Р=600·110/80=825 г.

Таким же чином визначається місцеположення і величина вантажу для іншого кінця ротора.

Балансування методом двох пусків. Більш швидшими є методи балансування за допомогою вібровимірювальних приладів з фазовимірювальними пристроями, які дають достатньо точні амплітудні і фазові вимірювання.

У багатьох застосовуваних в експлуатаційних умовах приладах напрям биття ротора може бути визначене стробоскопічним способом за допомогою безінерційної газоосвітлювальної лампи, яка включена в ланцюг вібровимірювального приладу. У моменти відповідні максимальним відхиленням вібруючого ротора лампа дає спалахи з частотою рівною або кратною числу оборотів. При цьому виникає так званий стробоскопічний ефект який полягає в тому, що заздалегідь нанесена на торець валу відмітка спостерігається при обертанні ротора як нерухома; відмітка займає певне кутове положення щодо нерухомої частини турбіни, оскільки визначається фазою вібрації, вимірюваної у момент спалаху лампи. Спостерігаємо нерухомість відмітки на роторі дає можливість перенести її з ротора на торець якої-небудь найближчої нерухомої частини турбіни.

Зміна фази вібрації, яка пов'язана із зміною величини і напряму неврівноваженості, викликає поворот відмітки на стробоскопічно освітленому роторі на кут відповідний зрушенню фази вібрації. Наявність віброметра з фазовимірювальним пристроєм у вигляді вказаної газоосвітлювальної лампи (рис. 7) теоретично дає можливість шляхом двох пусків (без і з пробним вантажем) і графічної побудови визначити величину і місце встановлення врівноважуючого вантажу.

Рис. 7. Визначення величини і місця встановлення врівноважуючого вантажу при балансуванні методом двох пусків

1 – газоосвітлювальна лампа, 2 - відмітка першого пуску, 3 - відмітка другого пуску; 4 - місце встановлення пробного вантажу, 5 - місце встановлення врівноважуючого вантажу, 6 - неврівноважена маса ротора.

При першому пуску вимірюється розмах коливань і наноситься на підставі стробоскопічного ефекту відмітка 2 на нерухомій частині агрегату. На торці диска ротора закріплюється пробний вантаж Gn під кутом 90° по відношенню до знайденого напряму биття ротора. При другому пуску з пробним вантажем Gn вимірюється розмах коливань і визначається кут α переміщення нової відмітки 3 по відношенню до першої, який викликаний встановленням пробного вантажу.

У вибраному масштабі розмах коливань, заміряний при першому пуску, викреслюється у вигляді вектора АВ; далі під кутом 90° до напряму АВ убік зворотньому напряму обертання, відмічається положення пробного вантажу Gn; потім під кутом α до вектора АВ наноситься в тому ж масштабі вектор АС пропорційний розмаху коливань заміряному при другому пуску. Точки С і В з'єднуються прямою СВ; з отриманого трикутника АСВ в прийнятому раніше масштабі визначається величина вектора СВ і кут β, утворений векторами АВ і СВ. За цими даними визначаються вага врівноважуючого вантажу із співвідношення Gу=Gn·АС/СВ і місце його встановлення по куту β; на цей кут необхідно пересунути місце встановлення врівноважуючого вантажу 5 по відношенню до місця, яке займав пробний вантаж 4.

Перевірочний контрольний пуск турбіни для встановлення результатів виконаного балансування проводиться лише після остаточного закріплення знайдених врівноважуючих вантажів у відповідних точках ротора.

Балансування гнучких роторів. Гнучкі ротори, робоча швидкість яких лежить між першою і другою, а іноді і вище за другу критичну швидкість, отримують все більше застосування в сучасних турбоагрегатах: це викликано збільшенням потужності турбоагрегатів і відповідно збільшенням розмірів роторів (довжини, діаметру, ваги) і зниженням їх критичних швидкостей.

Відмінності характеру коливань гнучких роторів порівняно з жорсткими роторами пояснюють причини непридатності у багатьох випадках балансування гнучких роторів по описаній вище методиці жорстких роторів. Вказані відмінності полягають в наступному.

1. Вісь жорсткого ротора при пуску, доведенні до нормальних обертів і роботі на цих обертах не деформується і будь-який вантаж, що встановлений на роторі, викликає абсолютно певний відцентровий ефект. Ці чинники дозволяють проводити повне врівноваження жорстких роторів, не лише в своїх підшипниках при нормальних обертах турбіни, але і при малій швидкості обертання в підшипниках балансувальних верстатів, коли ще навіть не виявляється гнучкість ротора. Встановленням вантажів в двох наперед вибраних уздовж осі ротора площинах балансувань проводиться компенсація сумарної дії всіх складових незрівноваженості (з врахуванням взаємного впливу обох сторін балансованого ротора) і в результаті забезпечується зниження до допустимого рівня динамічних реакцій на опорах.

2. Форма пружної лінії гнучкого ротора при обертанні змінюється залежно від швидкості обертання, однакові пробні вантажі, що встановлюються в одних і тих же місцях, залежно від характеру розподілу незрівноваженості уздовж осі ротора, можуть викликати різний динамічний ефект, під впливом вказаних незрівноваженостей і приєднаних вантажів з'явиться пружний прогин ротора. Відповідно до форми прогину пружної лінії, врівноваження гнучкого ротора при обертанні в умовах, аналогічних експлуатаційним, вимагає встановлення врівноважуючих вантажів в декількох площинах балансувань уздовж осі ротора і вибору вантажів з врахуванням істотної залежності ступеня врівноваженості від швидкості обертання.

Таким чином, робота гнучкого ротора при нормальному числі обертів з вібрацією в межах допусків і спокійне проходження ним критичних обертів при пусках можуть бути забезпечені, якщо ротор врівноважений в декількох площинах відповідно до форми прогину пружної лінії, яка залежить як це витікає з вказаного вище, від характеру розподілу неврівноваженості вздовж осі ротора або від характеру відхилення центрів тяжіння його послідовних перетинів від осі обертання.

Балансування гнучких роторів по формах власних коливань полягає в тому, щоб на підставі великої серії контрольних вимірювань амплітуд, фаз, частот і інших показників, які зняті при різній швидкості обертання, отримати вібраційні характеристики (амплітудно-частотні, фазові), виявити найбільш вібруючі вузли і визначити чинники, що впливають на вібраційний стан турбоагрегату. Ці дані дозволяють судити про характер розподілу неврівноваженості вздовж осі ротора, намітити шляхи усунення вібрації і провести вибір такої системи врівноважуючих вантажів встановлення яких в площини кожної форми усунула б динамічні реакції в опорах.

Встановлення врівноважуючих вантажів в декількох площинах вздовж осі ротора в умовах електростанцій неможливе не лише через відсутність вільного доступу до ротора; навіть при знятті кришок циліндрів і вийманні роторів є можливість встановлення вантажів лише в торцевій площині ротора.

В умовах електростанцій такі складні і відповідальні роботи якими є встановлення причин підвищеної вібрації турбоагрегату їх усунення і балансування роторів коли є впевненість, що вібрація є наслідком неврівноваженості ротора, повинні проводитися висококваліфікованим персоналом по спеціальній методиці і програмі із застосуванням спеціальної вібровимірювальної апаратури.

До проведення вказаних робіт слід залучати спеціалізовані організації (ЦКБ, ОРГРЕС, ВТІ і ін.) які мають достатньо великий досвід і можуть забезпечити найбільш швидке і якісне їх виконання.

содержание .. 20 21 22 23 24 25 26 27