содержание .. 70 71 72 73 74 75 76 77 78 79

ПРОВЕРКА И РЕГУЛИРОВКА ТОПЛИВНОЙ АППАРАТУРЫ ТРАКТОРА

ДТ-20

Проверка и регулировка форсунки. Форсунку проверяют каждые 240 ч работы

двигателя или если наблюдается дымный выпуск, неравномерная работа

двигателя, а также снижение мощности. Перед проверкой нужно убедиться,

что воздух полностью удален из топливной системы, а топливный фильтр не

закупорен грязью. Перед снятием форсунки нужно вытереть пыль на головке

цилиндра, отвинтить гайку трубки высокого давления и снять сливную

трубку. Затем отвинтить гайки крепления форсунки и вынуть ее. Если

форсунку проверяют не сразу, нужно навинтить на штуцеры форсунки и

насоса глухие гайки, а концы трубки высокого давления закрыть

специальными пробками, чтобы не допустить попадания пыли к точным

поверхностям.

Форсунки присоединяют к трубке высокого давления так, чтобы распылитель

был обращен наружу от двигателя, а отверстие в головке цилиндра

закрывают запасной (можно неисправной) форсункой. После этого включают

механизм декомпрессии и проворачивают коленчатый вал пусковой рукояткой

или стартером. Удалив воздух из топливной системы, включают полную

подачу топлива и наблюдают за факелом, распыливаемым форсункой.

Исправность форсунки характеризуется следующими признаками.

1. Тонкий туманообразный распыл без заметных на глаз капель и сгущений.

2. Отсутствие подтекания (на торце распылителя не должна собираться

капля топлива).

3. Правильный конус распыла. При вертикальном положении форсунки ось

конуса совпадает с осью форсунки.

4. Резкий звук впрыска с четкой отсечкой. Если форсунка не соответствует

этим признакам, следует промыть распылитель в помещении, защищенном от

пыли.

Для промывки распылителя нужно проделать следующее.

1. Отвинтить гайку крепления распылителя и вынуть его.

2. Очистить торец распылителя медным скребком от

нагара, вынув предварительно иглу.

3. Промыть корпус распылителя и иглу в чистом бензине, а затем в чистом

дизельном топливе. При промывке и сборке брать иглу только за хвостовик

и не прикасаться рукой к притертой поверхности.

4. Вставить иглу в распылитель и убедиться, что при вертикальном

положении она опускается в гнездо плавно под действием собственного

веса. Притереть иглу по гнезду, вращая ее на 1/4 оборота в одну и другую

сторону, а затем снова промыть иглу и корпус в чистом дизельном топливе.

5. Вставив собранный с иглой распылитель в гайку, погрузить гайку с

распылителем и корпус форсунки в банку с чистым дизельным топливом и

соединить их, завинтив гайку от руки.- Вынуть форсунку из дизельного

топлива и затянуть гайку. Если форсунка после промывки не улучшит

работу, следует проверить давление распыла и, при необходимости,

отрегулировать его.

Для регулировки давления распыла форсунки необходимо проделать

следующее.

1. Присоединить конец трубки высокого давления к специальному тройнику,

на одном конце которого закрепить эталонную (отрегулированную на 125

кг/см2) или новую запасную форсунку, а на другом — проверяемую.

2. Закрыть отверстие в головке цилиндра запасной форсункой и прокрутить

коленчатый вал стартером, включив декомпрессионный механизм.

3. Включить полную подачу топлива насосом. Если у проверяемой форсунки

происходит впрыск топлива, а у эталонной впрыск задерживается, надо

отрегулировать форсунку, для чего отвинтить колпак форсунки, отпустить

контргайку регулировочного винта и, завинчивая винт, добиться, чтобы

проверяемая и эталонная форсунки давали впрыск одновременно или почти

одновременно.

4. Затянуть контргайку регулировочного винта, не нарушая его положения,

и завинтить колпак.

При установке форсунки на место необходимо соблюдать следующее

1. Убедиться в исправности и эластичности прокладки форсунки Жесткую

прокладку отжигают, нагревая ее в железной коробке до красного свечения

стенок коробки, а затем опускают в воду.

2. Затягивать гайки крепления форсунки равномерно.

3. Отцентрировать трубку высокого давления по конусу штуцера форсунки

перед затяжкой гайки.

4. Поставить на место сливную трубку, иначе в распылитель попадет через

открытое отверстие пыль и грязь и он быстро выйдет из строя.

Ремонт форсунки заключается в замене распылителя и в точной регулировке

давления распыла на специальном приборе.

Новый распылитель нужно предварительно расконсервировать. Для этого

нужно проделать следующее.

1. Обмыть его снаружи в дизельном топливе, удалив всю наружную смазку.

2. Погрузить распылитель с вынутой иглой на 20—30 мин в дизельное

топливо, нагретое до 80—90°. Для нагрева банку с дизельным топливом

можно опустить в ведро с кипящей водой.

3. Промыть прогретые детали в чистом дизельном топливе комнатной

температуры и продуть каналы в корпусе распылителя сжатым воздухом. При

промывке нужно следить за тем, чтобы не раскомплектовать иглу с корпусом

распылителя. После этого собрать распылитель с иглой, проверить

плавность хода иглы и соединить его с форсункой.

В собранной форсунке проверяют качество и давление распыла на

специальном стенде. Давление распыла форсунки должно быть

120—130 кг/см2. Допускается оставлять без

регулировки длительно работавшие форсунки с давлением распыла не ниже НО

кг/см2. Качество распыла проверяют при 80—100 качаниях в минуту рычага

прибора.

Проверка и регулировка топливного насоса на двигателе. На двигателе

проверяют момент начала подачи топлива насосом, герметичность

нагнетательного клапана и число оборотов, поддерживаемое регулятором на

холостом ходу. Количество подаваемого насосом топлива проверяют на

двигателе, установленном на тормозном стенде.

Момент начала подачи топлива проверяют по мениску для насосов с новыми

или мало работавшими, не имеющими износа плунжерными парами и

нагнетательными клапанами. Перед проверкой угла начала подачи топлива

необходимо установить наибольшую подачу топлива и прокачать топливо до

полного удаления воздуха из системы. Порядок проверки по мениску

следующий.

1. Снять трубку высокого давления, придерживая нажимной штуцер за

шестигранник ключом.

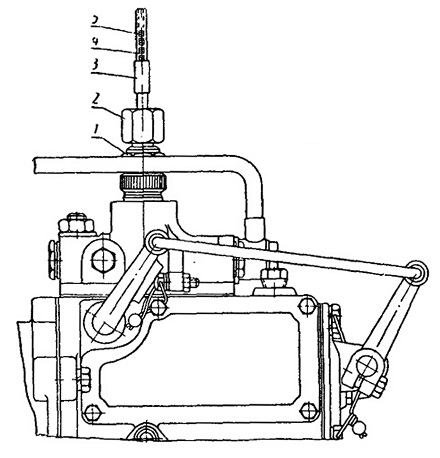

2. На штуцер (рис. 157) установить стеклянную капиллярную трубку. Для

этого следует прикрепить небольшую трубку высокого давления при помощи

гайки к штуцеру и к ней резиновой трубкой присоединить небольшую

стеклянную трубку с внутренним диаметром 1—2 мм.

3. Вывинтить из соединительного корпуса установочную шпильку, вставить

ее ненарезанной стороной в отверстие до упора в маховик и вращать

коленчатый вал двигателя, пока шпилька не войдет в отверстие на

маховике, задержав поршень в в. м. т.

4. Открыть левый люк в соединительном корпусе, отыскать на торце

маховика риску с меткой О и установить против риски стрелку-указатель,

сделанную из куска проволоки. Вынуть установочную шпильку и завинтить ее

на место.

5. Включить полную подачу топлива и вращать коленчатый вал двигателя до

появления в стеклянной трубке моментоскопа топлива без пузырьков

воздуха.

6. Встряхнув трубку, вылить из нее часть топлива и, наблюдая за мениском

топлива в трубке, продолжать вращение коленчатого вала. Если мениск при

вращении вала начнет сразу подниматься, продолжать вращение до его

остановки, после чего вылить часть топлива и начать повторно медленно

вращать коленчатый вал.

Мениск должен некоторое время оставаться неподвижным, а затем начать

подниматься. В момент начала подъема прекратить вращение коленчатого

вала и посмотреть, в каком положении находятся метки относительно

стрелки-указателя. Стрелка-указатель должна находиться между рисками с

метками 29 и 32 (рис. 158).

Рис. 157. Капиллярный моментоскоп, установленный

на насосе:

1 — штуцер насоса; 2 — соединительная гайка; 3 — резиновая трубка; 4 —

стеклянная трубка; 5 — мениск.

Если угол начала подачи будет отличаться от требуемого, нужно изменить

положение шлицевого фланца 2 (рис. 159) относительно противовеса 3. Для

изменения положения фланца нужно снять насос с двигателя. При этом

необходимо проделать следующее.

1. Снять воздухоочиститель.

2. Закрыть вентиль топливного бака и снять топливоподводящую трубку.

Снять трубки к топливному фильтру и отъединить тягу управления насосом

от рычага промежуточного валика.

3. Снять трубку высокого давления. Для предупреждения отворачивания

нажимного штуцера необходимо придерживать его ключом за шестигранник.

4. Навернуть колпачки на штуцеры головки топливного насоса и форсунки

для предохранения от загрязнения и ввернуть в накладные гайки трубки

чистые пробки.

5. Отвинтить пять болтов, крепящих насос к переходному фланцу, и снять

его, отодвинув назад до выхода шестерни насоса из переходного фланца.

Для изменения угла опережения начала подачи топлива необходимо проделать

следующее.

1. Отогнуть концы замковой шайбы 5 и вывинтить два болта 6, придерживая

шлицевой фланец.

2. Если нужно уменьшить угол начала подачи, переставляют болты по

часовой стрелке в соседние отверстия фланца: в первое — для уменьшения

угла на 2,5° (по коленчатому валу), во второе — для уменьшения угла на

5° и т. д. Перестановка на каждое далее расположенное смежное отверстие

фланца уменьшает угол на 2,5°. Затем повернуть фланец по часовой стрелке

до совпадения болтов с резьбовыми отверстиями противовесов и завинтить

болты.

Если нужно увеличить угол начала подачи, болты вместе с замковой шайбой

переставляют, а фланец поворачивают против часовой стрелки.

Затем затягивают болты и стопорят их, загнув концы замковой шайбы.

Насос на двигатель нужно устанавливать так.

1. Повернуть приводную шестерню до совпадения метки на ней с меткой на

шестерне кулачкового вала.

2. Отметить мелом на фланце насоса положение пропущенного зуба на

шестерне.

3. Вращая коленчатый вал, установить зубчатый фланец так, чтобы

пропущенная впадина на нем заняла относительно переходного фланца

положение, в котором находится пропущенный зуб относительно фланца

насоса. Отметить мелом на переходном фланце это положение.

4. Приклеить солидолом прокладку к переходному фланцу.

5. Ввести зубья шестерни в зацепление с зубьями фланца, поворачивая

немного насос в ту или другую сторону до получения совпадения зубьев.

6. Осторожно поворачивая корпус насоса, чтобы не сдвинуть и не повредить

прокладку, добиться совпадения крепежных отверстий и прикрепить насос

болтами.

7. Поставить на место топливопроводы, тягу

управления и воздухоочиститель.

Если шлицевой фланец был отсоединен от противовеса уравновешивающего

механизма, его нужно установить сначала приближенно по совпадению метки

на фланце 2 с меткой на противовесе 3, а затем проверить угол начала

подачи топлива.

Рис. 159. Привод топливного насоса:

1 — ведущая шестерня; 5 — шлицевой фланец; 3 — противовес; 4 — левый

валик уравновешивающего механизма; 5 — замковая шайба; 6 — болт

7-переходной фланец; 8— штуцер нагнетательиой секции.

В случае плохой работы топливного насоса при исправной форсунке следует

проверить его нагнетательную секцию. На двигателе можно проверить только

герметичность нагнетательного клапана. Для этого снимают трубку высокого

давления, ставят полную подачу топлива и, прокручивая коленчатый вал,

заполняют конусное углубление штуцера топливом. Затем выключают

полностью подачу топлива, коленчатый вал устанавливают в такт впуска или

выпуска, закрывают вентиль топливного бака и спускают топливо из фильтра

и из головки топливного насоса, отвинтив пробку на стенке головки или

трубчатый болт топливоподводящей трубки. В течение одной минуты топливо

не должно убывать в конусном углублении штуцера. Утечку топлива через

клапан или прокладку штуцера можно устранить промывкой клапана. Для

этого при снятой трубке высокого давления ставят полную подачу топлива,

включают декомпрессионный механизм и прокручивают коленчатый вал

стартером в течение 30—40 сек.

Число оборотов двигателя на холостом ходу определяют при полностью

нажатой педали акселератора, когда рычаг топливного насоса упирается в

головку упорного болта. Хорошо прогретый двигатель должен развивать не

более 1920 об/мин коленчатого вала.

При испытании двигателя на тормозном стенде можно проверить часовой

расход топлива при нагрузке, а также число оборотов, при котором

начинает работать корректор.

Для этого нагружают двигатель (например, изменением подачи воды в

гидравлический тормоз) до 1820—1840 об(мин коленчатого вала при

натянутом до упора в головку упорного болта рычага управления топливным

насосом. Снимают крышку бокового люка на корпусе насоса и проверяют

степень прижатия тарелки корректора к упорному винту.

При последней проверке отводят немного внутренний рычаг регулятора и

закладывают между тарелкой корректора и упорным винтом полоску

папиросной бумаги. Изменяя нагрузку, добиваются такого положения, чтобы

полоску бумаги можно было вытянуть, не разорвав ее. В этом положении

замеряют число оборотов.

Если число оборотов превышает 1820 в минуту, нужно отвинтить болт и

добавить одну прокладку под его головку. Если число оборотов ниже 1780,

нужно снять одну прокладку из-под головки болта.

Часовой расход топлива проверяют при номинальном режиме двигателя (18 л.

с. при 1580—1620 оборотах коленчатого вала в минуту). Он не должен

превышать 3,7 кг/ч или 205 е на каждую лошадиную силу в час.

Насос, не соответствующий требованиям по часовому расходу топлива и по

числу оборотов, нужно снять с двигателя и сдать для проверки и

регулировки в мастерскую.

Проверка и регулировка топливного насоса на стенде. Мастерские топливной

аппаратуры ремонтных предприятий оборудованы универсальными стендами

KO-I608. Стенд снабжен градуированным диском, предназначенным для

проведения регулировки насоса. Диск устанавливают так, чтобы одно из

нулевых делений расположилось в плоскости, проходящей через ось

симметрии кулачка насоса. При этом нулевое деление диска будет совпадать

с верхней мертвой точкой кулачка. Для измерения данных используют

счетчик оборо-тов или тахометр, секундомер и градуированную мензурку.

Стенд заправляют дизельным топливом по ГОСТ 4749—49.

Насос проверяют и регулируют в такой последовательности: обкатка,

контрольный осмотр, регулировка начала подачи топлива, регулировка

количества подаваемого топлива и начала действия регулятора.

Насос и регулятор заправляют дизельным маслом до уровня нижней кромки

отверстия контрольной пробки 65 (рис. 58). Перед обкаткой проверяют

запас хода плунжера при положении толкателя в верхней мертвой точке

кулачка. Установив кулачок в верхней мертвой точке, поднимают толкатель

с плунжером отверткой, вставленной под головку болта толкателя. Нельзя

работать насосом при отсутствии запаса хода. В этом случае следует

заменить изношенный кулачковый вал.

Обкатка. Перед началом обкатки удаляют из системы воздух, открыв вентиль

топливного фильтра. Признаком отсутствия воздуха служит выход прозрачной

струи топлива без помутнения. Периодически контролируют отсутствие

воздуха в системе.

Первую обкатку проводят в продолжении 15 мин без форсунки. Режим

обкатки: число оборотов кулачкового вала насоса 900±25 в минуту при

полной подаче-.

Вторую обкатку проводят в течение 30 мин с форсункой, пружина которой

отрегулирована на давление открытия иглы = 130±2,5кг/см2. Режим

обкатки: число оборотов кулачкового вала насоса 900±25 в минуту при

полной подаче.

Во время обкатки наблюдают за нормальной работой всех узлов и механизмов

насоса и регулятора. Не допускают заедания, прихвата и местного нагрева

до температуры выше 70—80°.

Во время обкатки наблюдают за отсутствием просачивания топлива и масла в

местах уплотнений и устраняют неисправности.

Проверяют давление топлива в головке насоса, создаваемое подкачивающим

насосом. Величина давления должна быть 0,5—0,9 кг/см2.

Контрольный осмотр. По окончании обкатки слить масло из корпуса насоса,

осмотреть насос через открытые люк и заднюю крышку насоса и регулятора,

промыть корпус дизельным топливом с помощью шприца.

При поворачивании кулачкового вала насоса от руки не должно быть местных

заеданий или прихватов в узлах насоса и регулятора при различных

положениях рейки насоса и наружного рычага регулятора; рейка насоса

должна оставаться неподвижной при любом установленном ее положении в

пределах хода.

При проворачивании валика насоса и регулятора не должно быть заеданий и

прихватов ведущей и ведомой шестерен насоса.

Регулировку начала подачи топлива плунжером определяют началом движения

мениска топлива в стеклянной трубке, присоединяемой к нагнетательному

штуцеру насоса, при медленном и плавном поворачивании кулачкового вала

насоса от руки и включенной подаче топлива. Мениск топлива в стеклянной

трубке должен быть отчетливо виден, в трубке не должны быть пузырьки

воздуха.

Начало подачи устанавливают за 32—30° до верхней мертвой точки кулачка.

При этом срезанный зуб на шестерне привода насоса может смещаться на 5°

в любую сторону от номинального положения. Для получения более раннего

начала подачи регулировочный болт 1 толкателя (рис. 59) вывертывают, а

для более позднего начала подачи — завертывают.

Регулировочный болт 1 толкателя контрят гайкой 2.

Проверяют вторично запас хода плунжера при положении толкателя в верхней

мертвой точке кулачка.

Для работавшего насоса момент начала подачи топлива

определяют по следу от впрыска топлива на градуированный диск. Для этого

нужно выполнить следующее.

1. Закрепить на кронштейне исправную и отрегулированную на давление 125

кг/см2 форсунку, установив торец ее распылителя на расстоянии 4—6 мм от

градуированного диска. Соединить форсунку трубкой высокого давления с

нагнетательным штуцером насоса.

2. Покрыть сетки в окнах градуированного диска ровным тонким слоем

солидола.

3. Пустить стенд и установить 800 об/мин кулачкового вала насоса,

включить на короткое время полную подачу топлива.

4. Остановить стенд, проверить положение следа впрыснутого топлива на

сетке окна градуированного диска.

5. Отрегулировать момент начала подачи.

Для проверки степени изношенности плунжера и гильзы следует проверить

полное количество подаваемого топлива, присоединив трубку высокого

давления к запасной форсунке, отрегулированной на давление 200 кг/см2.

Если количество подаваемого за 120 сек топлива уменьшится в два и более

раза, то заменить пару плунжер — гильза и притереть или заменить

нагнетательный клапан. При замене нужно установить новую медную

прокладку под гильзу и медно-асбестовую—под прижимной штуцер

нагнетательной секции.

Регулировка количества подаваемого топлива.

1. Довести обороты валика насоса до 900 об/мин и убедиться в отсутствии

стуков в насосе и регуляторе или задеваний грузов о корпус насоса и

хомутик.

2. Перед началом регулировки насоса на подачу топлива проверить давление

в головке топливного насоса, которое должно быть не менее

0,5 кг/см2, а также проверить отсутствие подсоса воздуха в местах

соединений, для чего открыть продувочный вентиль топливного фильтра до

появления прозрачной струи топлива без помутнения.

3. Установить наружный рычаг регулятора в крайнее правое положение до

упора его в головку болта-ограничителя 59 (рис. 58).

4. Проверить подачу топлива насосом при 900 об/мин кулачкового валика.

Подача топлива должна быть 144—146 см2 за 1350 впрысков (по суммарному

счетчику). Если подача насоса не будет укладываться в указанные пределы,

то изменяют ее при помощи болта-ограничителя 59, меняя количество

прокладок под ним. При уменьшении подачи вывертывают болт из ушка

головки, а при увеличении — завертывают в ушко головки.

5. Проверить подачу при 950 об/мин валика насоса. Подача топлива насосом

должна быть 46—55 см3 за 950 впрысков. Для увеличения подачи уменьшают

количество рабочих витков путем завертывания ушек в пружину 67

регулятора, а при уменьшении — увеличивают число рабочих витков. После

изменения числа витков проверяют подачу топлива насосом при 900 об/мин

валика насоса. Для получения необходимой подачи пользуются изменением

положения рычага управления 58 при помощи болта-ограничителя 59. После

этого проверяют повторно подачу при 950 об/мин валика насоса и

устанавливают контргайку на болт ограничителя.

6. Полнее выключение подачи топлива через форсунку должно происходить

при оборотах валика насоса не свыше 1000 в минуту. При этом рычаг 58

находится в крайнем правом положении и упирается в головку

болта-ограничителя 59.

Регулировка начала действия регулятора. 1. Установить рычаг 58 в крайнее

правое положение до упора его в головку болта-ограничителя. Установить

900 оборотов валика насоса в минуту. Завертывая винт 57, довести его до

такого положения, когда конец коснется

головки стержня 61 корректора. Головка должна

отходить от конца винта при 910—920 об/мин кулачкового вала насоса.

После регулировки винт 57 законтрить гайкой.

2. Установить заднюю крышку 24 (рис. 56), заправить корпус насоса чистым

маслом до уровня нижней кромки отверстия контрольной пробки.

Отрегулировать положение ограничительного болта 23 так, чтобы поводок

плунжера при крайнем правом положении рейки не выходил из хомутика.

Проверить вновь отсутствие подачи через форсунку при 1000 об/мин валика

насоса и законтрить гайкой ограничительный болт.

При контрольно-регулировочных испытаниях нельзя допускать местные

нагревы до температур выше 70—80°, ненормальные шумы, заедание (или

единичные прихваты) плунжера при любых положениях рейки и других

трущихся деталей, защемление рейки насоса и ее вибрации.

Если во время контрольно-регулировочных испытаний заменяют пружины

нагнетательного клапана, нажимной штуцер и нагнетательный клапан с

седлом, то испытания повторяют в течение 5 мин для проверки работы вновь

поставленных деталей. После регулировки необходимо опломбировать боковую

крышку, связав ее с упорным болтом, и заднюю крышку, связав ее с болтом

жесткого упора.

содержание .. 70 71 72 73 74 75 76 77 78 79