Mitsubishi Lancer Evolution 7. Manual - part 210

MPI -

On-vehicle Service

13A-139

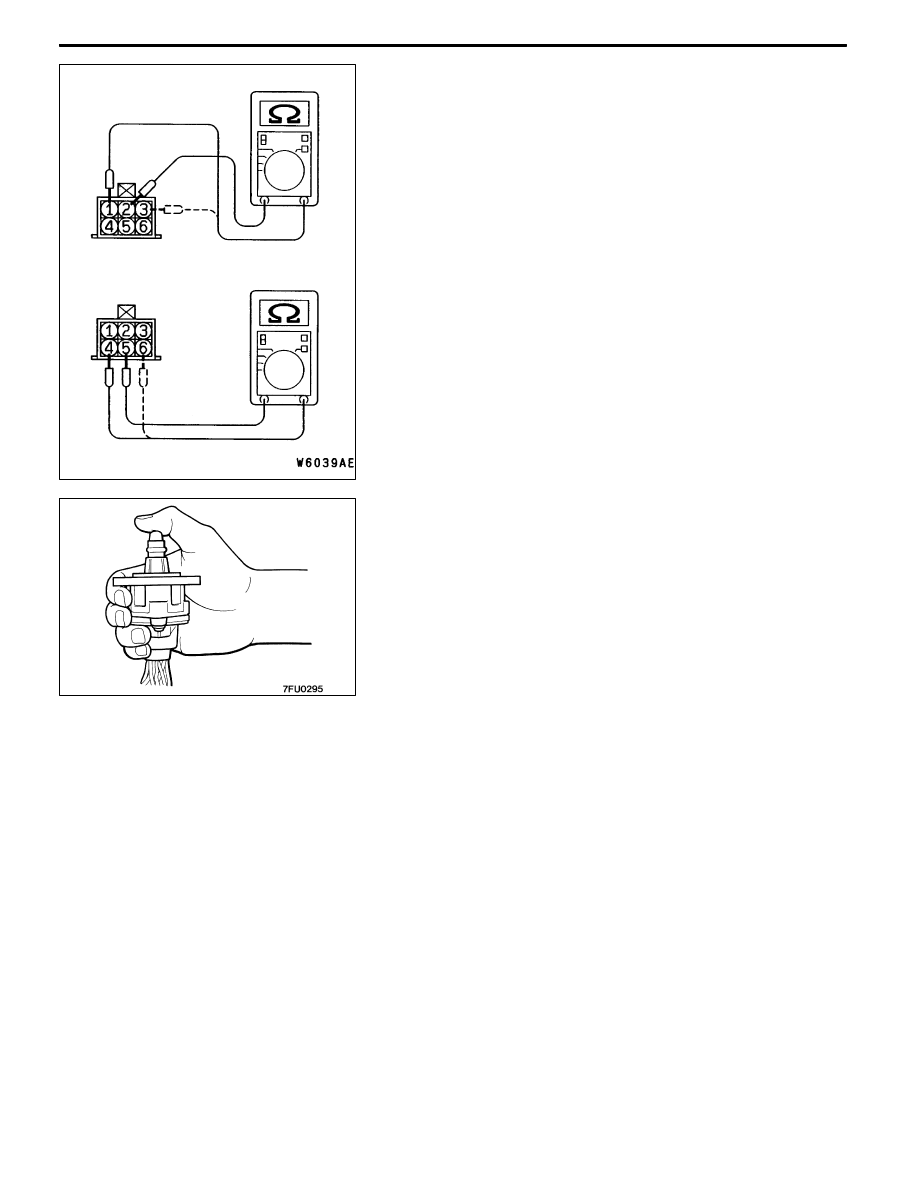

Checking the Coil Resistance

1. Disconnect the idle speed control servo connector.

2. Measure the resistance between terminal No. 2 and either

terminal No. 1 or terminal No. 3 of the connector at the

idle speed control servo side.

Standard value: 28 - 33 Ω (at 20_C)

3. Measure the resistance between terminal No. 5 and either

terminal No. 6 or terminal No. 4 of the connector at the

idle speed control servo side.

Standard value: 28 - 33 Ω (at 20_C)

Operation Check

1. Remove the throttle body.

2. Remove the stepper motor.

3. Connect the special tool (test harness: MB991709) to

the idle speed control servo connector.

4. Connect the positive (+) terminal of a power supply

(approximately 6 V) to the terminals No. 2 and No. 5.

5. With the idle speed control servo as shown in the

illustration, connect the negative (-) terminal of the power

supply to each clip as described in the following steps,

and check whether or not a vibrating feeling (a feeling

of very slight vibration of the stepper motor) is generated

as a result of the activation of the stepper motor.

(1) Connect the negative (-) terminal of the power supply

to the terminals No. 1 and No. 4.

(2) Connect the negative (-) terminal of the power supply

to the terminals No. 3 and No. 4.

(3) Connect the negative (-) terminal of the power supply

to the terminals No. 3 and No. 6.

(4) Connect the negative (-) terminal of the power supply

to the terminals No. 1 and No. 6

(5) Connect the negative (-) terminal of the power supply

to the terminals No. 1 and No. 4.

(6) Repeat the tests in sequence from (5) to (1).

6. If, as a result of these tests, vibration is detected, the

stepper motor can be considered to be normal.