содержание .. 20 21 22 23 24 25 26 ..

РЕМОНТ ДВИГАТЕЛЯ АВТОМОБИЛЕЙ КАМАЗ - ЧАСТЬ 3

Размеры деталей и допустимый износ, mm

Кольца поршневые Зазор в замке компрессионных

поршневых колец

*........................................................................0,4...

0,6

Допустимый зазор в замке

компрессионных поршневых колец................0,8

Зазор в замке маслосъемного

поршневого кольца

*................................................................0,30...

0,45

Допустимый зазор в замке

маслосъемного поршневого кольца..................0,7

Торцовый зазор верхнего

компрессионного

кольца....................................................0,12... 0,17

Допустимый торцовый зазор

верхнего компрессионного кольца....................0,22

Торцовый зазор нижнего

компрессионного кольца *

..............................................0,09... 0,14

Допустимый торцовый зазор

нижнего компрессионного кольца..................0.19

Торцовый зазор маслосъемного кольца * 0,077... 0,112

Допустимый торцовый зазор

маслосъемного

кольца..............................................................0,2

Поршень

Диаметр отверстий под

палец..........................................44,987... 44,994

Зазор в сопряжении поршень-гильза

(на длине поршня 104 мм от днища)............0,119... 0,162

Допустимый зазор в сопряжении

поршень-гильза..................................................................................0,22

Гильза

Внутренний диаметр.................................... 120,000...

120,030

Допустимый внутренний диаметр гильзы..........120,1

Палец поршневой

Диаметр поршневого

пальца..............................................44,993... 45,000

Допустимый зазор в сопряжении

поршневой палец-поршень ............................................0,02

Зазор в сопряжении поршневой

палец-верхняя головка шатуна..................................0,017...

0,031

Допустимый зазор между поршневым

пальцем и верхней головкой шатуна..........0,05

Вкладыши

Толщина вкладышей подшипников

коренных опор

......................................................................................2,440...

2,452

Толщина вкладышей подшипников

шатунных

шеек....................................................................................2,453...

2,465

Вал коленчатый

Диаметр коренных

шеек............................................................94,985...

95,000

Зазор в подшипниках коренных шеек..................0,096... 0,156

Допустимый зазор в подшипниках коренных

шеек......................................................................................0,24

* Зазор поршневых колец замеряйте в калибре ДИАМ (120+003) мм

Диаметр шатунных

шеек..........................................................79,987...

80,000

Зазор в подшипниках, шатунных шеек..............0,070... 0,117

Допустимый зазор в подшипниках

шатунных

шеек....................................................................................0,23

Осевой зазор

..................................................................................................0,100...

0,195

Допустимый осевой зазор

......................................................0,25

Диаметр шейки вала под передний противовес и шестерню привода масляного

насоса:

номинальный.............................................. 125,080...

125,110

допустимый..................................................................................................125,08

Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого

вала:

номинальный.............................................. 105,070...

105,096

допустимый..................................................................................................105,06

Диаметр шейки вала под заднюю манжету:

номинальный.............................................. 104,860...

105,000

допустимый..................................................................................................104,6

Диаметр гнезда под подшипник первичного вала коробки передач:

номинальный............................................................................................51,977...

52,008

допустимый..................................................................................................52,02

Диаметр отверстия под установочную втулку маховика:

номинальный............................................................................................51,977...

52,008

допустимый..................................................................................................52,01

Полукольца упорного подшипника пятой коренной опоры коленчатого вала

Толщина................................................................................................................4,010...

4,050

Моменты затяжки резьбовых соединении,

Н-м (кгс-м)

Болтов крепления крышек коренных подшипников

206... 230,5 (21... 23,5)

Стяжных болтов блока цилиндров...... 80,4... 90,2 (8,2... 9,2)

Ввертыша коленчатого вала..................................49,1... 58,9

(5... 6)

Болтов крепления маховика................. 147,2... 166,8 (15... 17)

Затяжка болтов крепления крышек шатуна

с резьбой M12 до удлинения на..................0,25... 0,27 мм

Болтов усиленной конструкции с резьбой

М13...................................... 117,7... 127,4 (12... 13)

— снимите соединительный патрубок впускных

воздухопроводов;

— отсоедините от головки все трубопроводы и защитите их полости от

попадания пыли и грязи;

— снимите форсунку, предохраняя распылитель от ударов и засорения

отверстий, крышку головки цилиндра, стойки вместе с коромыслами и

штанги;

— ослабьте болты крепления головки цилиндра,

соблюдая ту же последовательность, что и при

затяжке (рис. 94), затем выверните их;

— снимите головку цилиндра с двигателя. При установке головки цилиндра

обратите внимание на правильность монтажа прокладок. Болты крепления

головки цилиндра затяните в три приема в последовательности, указанной

на рис. 94. После затяжки болтов проверьте и, если необходимо,

отрегулируйте тепловые зазоры между клапанами и коромыслами.

Для разборки и сборки клапанного механизма приспособлением И801.06.000

(рис. 95):

— установите на основание головку блока цилиндров так, чтобы штифты

вошли в штифтовые отверстия головки;

— вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины

клапанов;

— снимите сухари и втулки;

— выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

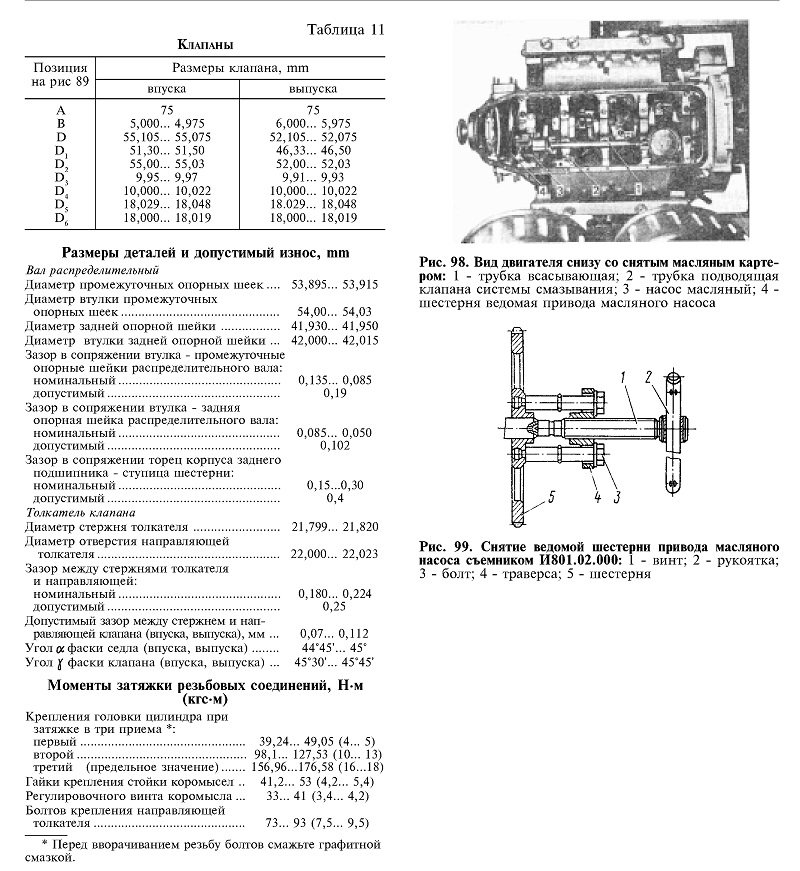

— выньте впускной и выпускной клапаны. Размеры клапанов приведены в

табл. 11.

При сборке клапанного механизма стержни клапанов отграфитируйте или

смажьте дизельным маслом.

Для притирки клапанов:

— разберите клапанный механизм, как описано выше;

— приготовьте пасту из 1,5 частей (по объему) микропорошка карбида

кремния зеленого, одной части дизельного масла и 0,5 части дизельного

топлива. Перед применением притирочную пасту перемешайте (микропорошок

способен осаждаться);

— нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте

стержень клапана моторным маслом. Притирку производите

возвратно-вращательным движением клапана дрелью с присоской или

приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем —

на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми

движениями. Притирку продолжайте до появления на фасках клапана и седла

равномерного матового пояска шириной не менее 1,5 мм (рис. 96);

— по окончании притирки клапаны и головку цилиндра промойте дизельным

топливом и обдуйте воздухом. Соберите клапанный механизм, как указано

выше, и определите качество притирки клапанов проверкой на

герметичность: установите головку

цилиндра поочередно впускными и выпускными окнами

вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не

должны пропускать его в местах уплотнения в течение 30 с. При подтекании

топлива постучите резиновым молотком по торцу клапана. Если подтекание

не устраняется, клапаны притрите повторно.

При необходимости качество притирки проверьте «на карандаш», для чего

поперек фаски клапана мягким графитовым карандашом нанесите на равном

расстоянии шесть-восемь черточек. Осторожно вставьте клапан в седло и,

сильно нажав, проверните на 1/4 оборота, все черточки должны быть

стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен

начинаться у большего основания конуса седла, как показано на рис. 96.

содержание .. 20 21 22 23 24 25 26 ..