Dodge Neon / Neon SRT-4. Manual - part 87

DIAGNOSIS AND TESTING

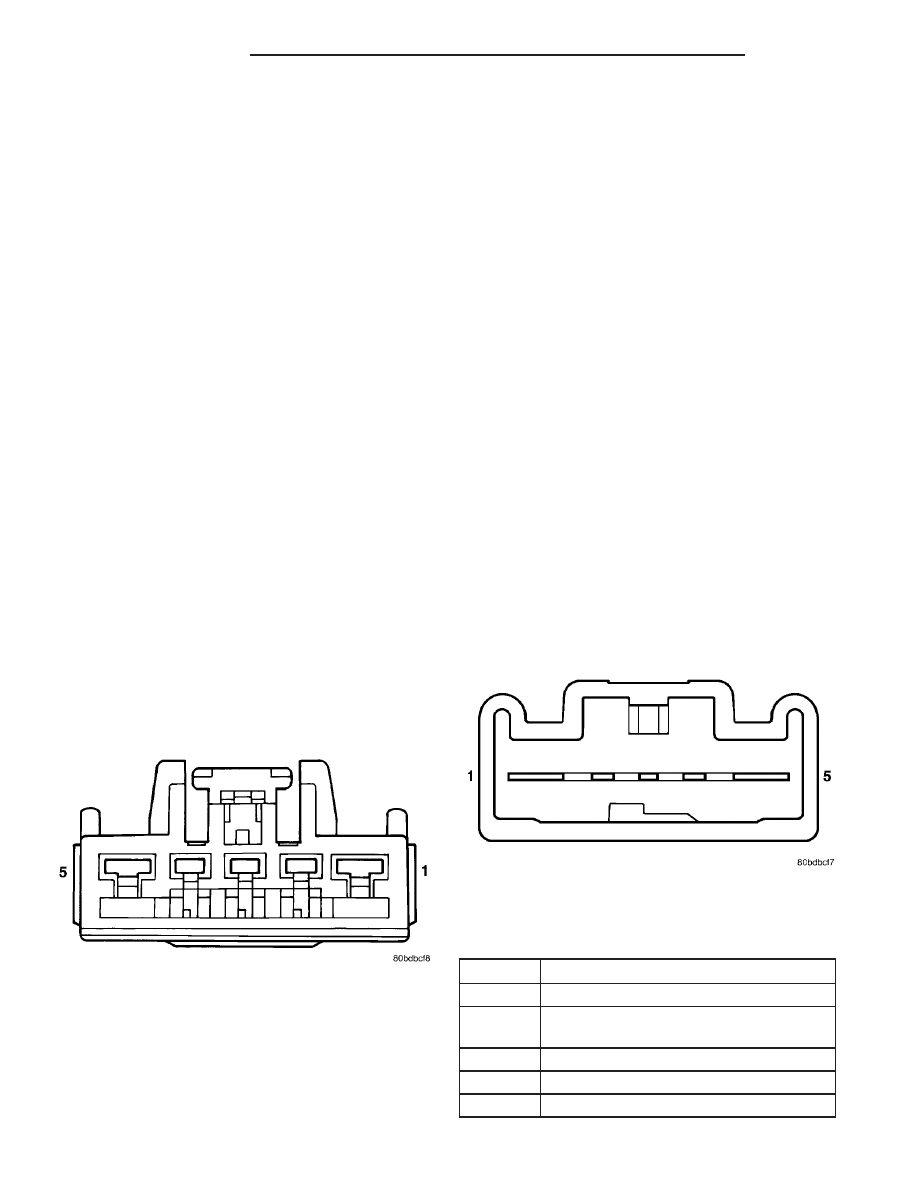

REAR WINDOW DEFOGGER SWITCH

WARNING: On vehicles equipped with airbags, dis-

able the airbag system before attempting any steer-

ing wheel, steering column, or instrument panel

component diagnosis or service. Disconnect and

isolate the battery negative (ground) cable, then

wait two minutes for the airbag system capacitor to

discharge before performing further diagnosis or

service. This is the only sure way to disable the air-

bag system. Failure to take the proper precautions

could result in an accidental airbag deployment and

possible personal injury or death.

NOTE: The rear window defogger switch may be

tested in the vehicle or out of the vehicle, on a

workbench.

NOTE: For circuit descriptions and diagrams of the

rear window defogger system, refer to 8W - WIRING

DIAGRAM INFORMATION.

IN-VEHICLE TESTING

(1) Remove the rear window defogger switch from

the instrument panel, but leave the switch connected

(Refer to 23 - BODY/INSTRUMENT PANEL/ACCES-

SORY SWITCH BEZEL - REMOVAL).

(2) Turn the ignition switch to the On position.

(3) Using a voltmeter, check for battery voltage at

Pin 1 and 2 of the rear window defogger switch (Fig.

5).

(a) If OK, go to Step 4.

(b) If NOT OK, check the 10 amp fuse 6 in the

junction block (JB) and the 40 amp fuse 8 in the

power distribution center (PDC). If fuses are OK,

check the wiring circuits. Refer to 8W - WIRING

DIAGRAM INFORMATION.

(4) Check Pin 5, with rear window defogger switch

in the On position there should be battery voltage

and no voltage in the Off position.

(a) If OK, go to Step 5.

(b) If NOT OK, no voltage in the On position or

voltage in the Off position. Replace the rear win-

dow defogger switch (Refer to 23 - BODY/INSTRU-

MENT PANEL/ACCESSORY SWITCH BEZEL -

INSTALLATION).

(5) Press the rear window defogger switch to the

On position. The indicator lamp should come on and

remain on for approximately ten minutes. If the indi-

cator lamp fails to light or no voltage is present,

replace the rear window defogger switch (Refer to 23

-

BODY/INSTRUMENT

PANEL/ACCESSORY

SWITCH BEZEL - INSTALLATION).

BENCH TESTING

(1) Remove the rear window defogger switch (Refer

to 23 - BODY/INSTRUMENT PANEL/ACCESSORY

SWITCH BEZEL - REMOVAL).

(2) With switch removed from vehicle, use a

jumper wire and connect a 12 volt supply to Pin 1

and 2. Using a third jumper wire, ground Pin 3.

Refer to (Fig. 6) and the Rear Window Defogger

Switch and Harness Connector Pin Call-Out table.

(3) Follow the same procedures used for IN-VEHI-

CLE TESTING, except for step Step 2.

REAR WINDOW DEFOGGER SWITCH AND

HARNESS CONNECTOR PIN CALL-OUT

PIN

FUNCTION

1

FUSED B+

2

FUSED IGNITION SWITCH OUTPUT

(RUN)

3

GROUND

4

PANEL LAMPS DRIVER

5

PANEL LAMPS DRIVER

Fig. 5 Rear Window Defogger Switch Harness

Connector

Fig. 6 Rear Window Defogger Switch Connector

8G - 4

HEATED GLASS

PL/SRT-4

REAR WINDOW DEFOGGER SWITCH (Continued)