Chrysler Town, Dodge Caravan. Manual - part 31

INSTALLATION

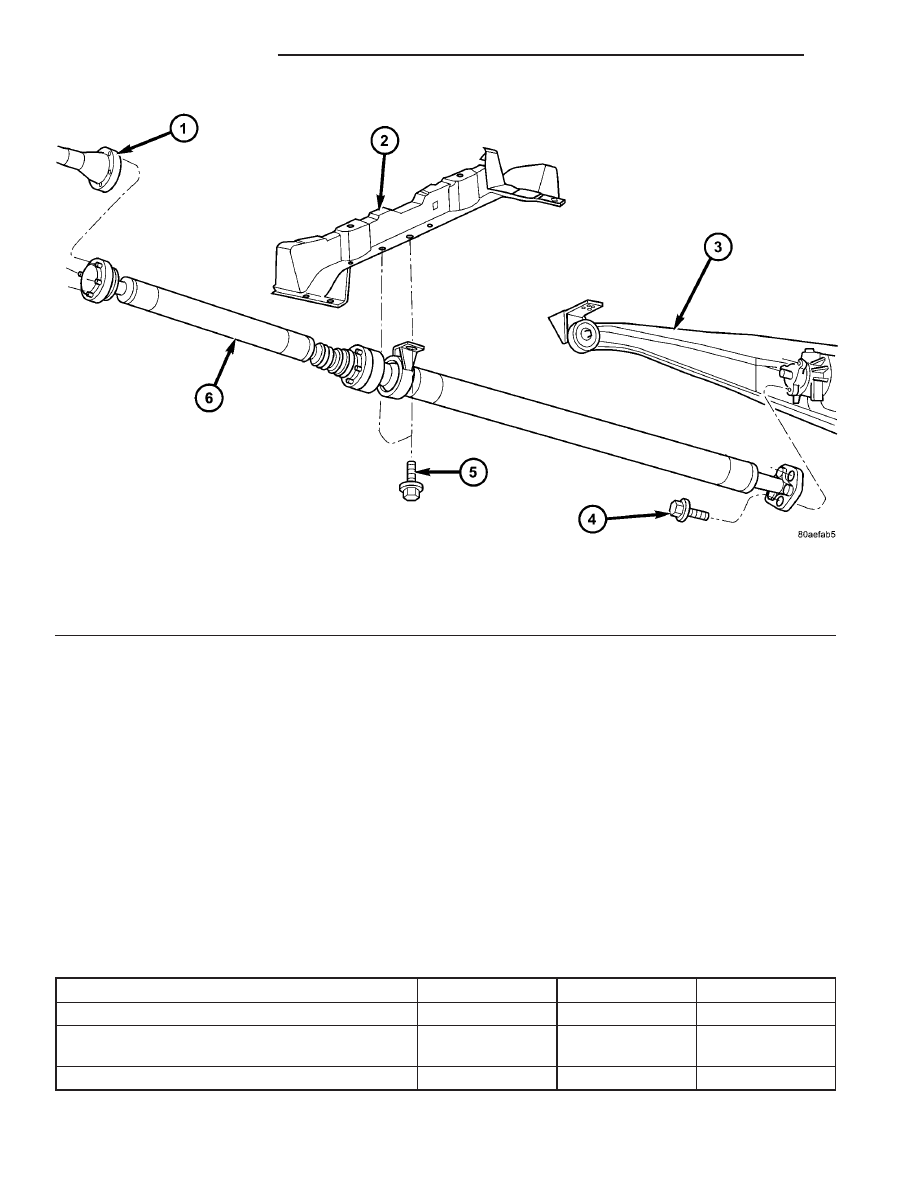

CAUTION: Propeller shaft installation is a two-man

operation. Never allow propeller shaft to hang while

connected to power transfer unit (PTU) or rear driv-

eline module flanges. A helper is required.

(1) Make sure transaxle is in Neutral (N) position.

(2) Obtain a helper and lift propeller shaft assem-

bly into position (Fig. 1).

(3) While helper supports front half of shaft level

to underbody, align paint marks at driveline module

flange and install three propeller shaft rubber cou-

pler-to-rear driveline module bolts by hand. Do not

torque at this time.

(4) While helper supports front half of shaft level

to underbody, align chalk marks at PTU flange.

Install six propeller shaft-to-PTU flange bolts and

torque to 30 N·m (22 ft. lbs.). Torque bolts alternately

to ensure proper flange mating.

(5) Place center bearing into position. Install and

torque center bearing-to-crossmember bolts to 54

N·m (40 ft. lbs.).

(6) Torque propeller shaft rubber coupler-to-rear

driveline module assembly to 54 N·m (40 ft. lbs.).

SPECIFICATIONS - PROPELLER SHAFT

TORQUE SPECIFICATIONS

DESCRIPTION

N·m

Ft. Lbs.

In. Lbs.

Bolt, Propeller Shaft Front Flange-to-PTU Flange

30

22

—

Bolt, Propeller Shaft Rear Flange-to-Driveline

Module Flange

54

40

—

Bolt, Center Support Bearing-to-Body

54

40

—

Fig. 1 Propeller Shaft Removal/Installation

1 - PTU FLANGE

3 - REAR DRIVELINE MODULE

5 - BOLT-CENTER SUPPORT BEARING-TO-

CROSSMEMBER

2 - CROSSMEMBER

4 - BOLT-PROPELLER SHAFT COUPLER-

T0-DRIVELINE MODULE

6 - PROPELLER SHAFT ASSEMBLY

3 - 22

PROPELLER SHAFT

RS

PROPELLER SHAFT (Continued)