Chrysler Crossfire. Manual - part 767

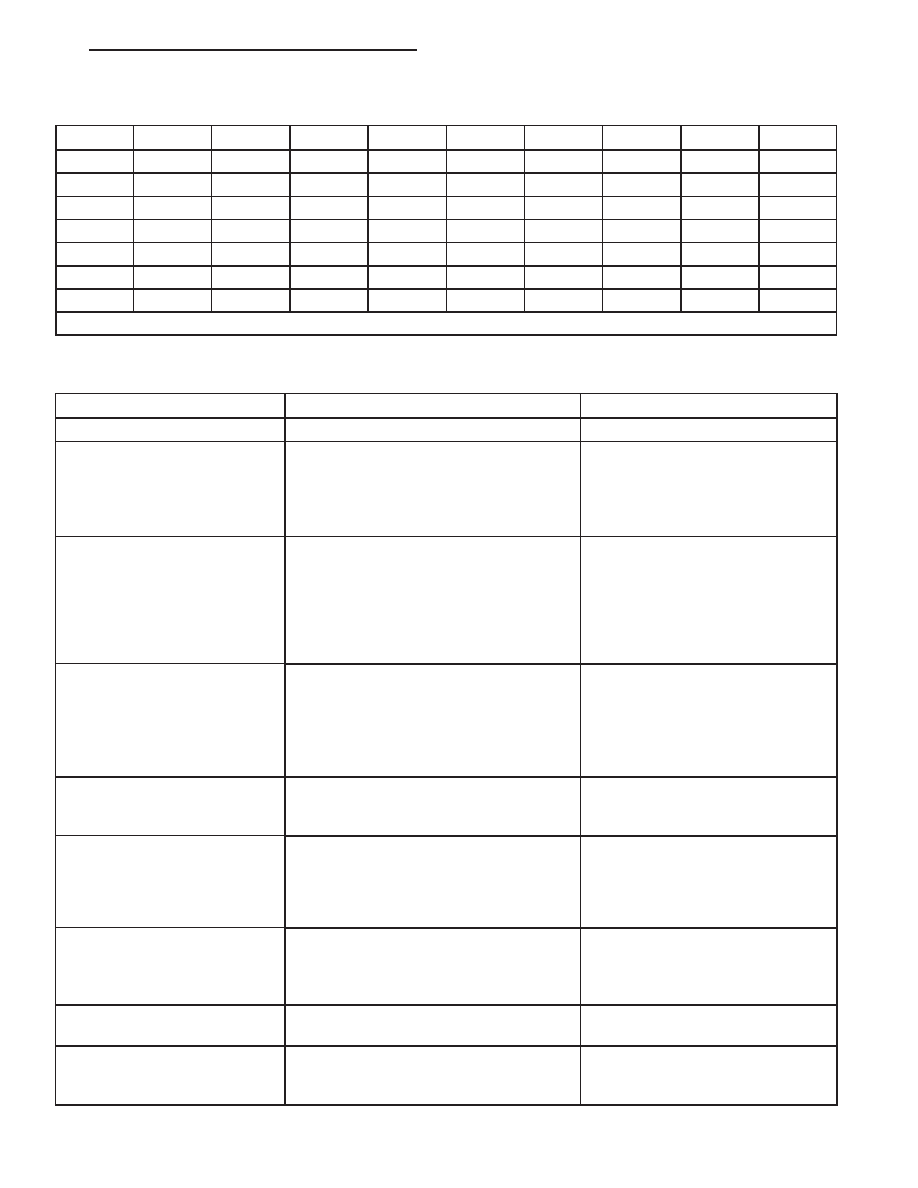

CLUTCH APPLICATION

GEAR

RATIO

B1

B2

B3

K1

K2

K3

F1

F2

1

3.59

X*

X

X*

X

X

2

2.19

X

X

X*

X

3

1.41

X

X

X

4

1.00

X

X

X

5

0.83

X

X

X

X*

N

X

X

R

3.16

X*

X

X

X

* = The shift components required during coast.

DIAGNOSIS AND TESTING - AUTOMATIC TRANSMISSION

CONDITION

POSSIBLE CAUSES

CORRECTION

MAXIMUM SPEED 30 km/h

1. Speed Control 30 Actuated.

1. Instruct Customer.

ENGINE DIES WHEN

TRANSMISSION IS

SHIFTED INTO GEAR,

ALSO NOISES IN N

AND/OR P

1. PWM Valve Blocked.

1. Replace Valve.

2. Torque Converter Lock Up Control

Valve Locked.

2. Enable Movement of Valve,

Remove Particle.

LEVER IN

9

P

9

POSITION

BLOCKED (BRAKE

ACTIVATED)

1. No Vacuum Brake Booster After

Long Immobilization, Brake Pedal

Not Fully Applied/Hard Pedal.

1. Check Vacuum/ Tightness of

Brake Booster.

2. No Stoplamp Switch Signal (no

DTC IN PCM).

2. Check Contact to Stoplamp

Switch. Replace Switch if

Necessary.

GRUMBLING, DRONING,

JERKING WHEN TCC IS

ENGAGED

1. Slip Speed TCC too Low.

1. Switch Off Torque Converter

Lock Up Using DRBIII

T

. If

Complaint is Not Reproduced

Afterwards, Replace PWM

Valve, Set Adaption Values to

Zero.

HOWLING, HUMMING

ABOVE 4000 RPM IN

EACH GEAR

1. Oil Filter Blocked.

1. Replace Oil Filter.

2. Oil Pump.

2. Replace Oil Pump.

WHINING, SINGING

1. Gear Set Noises in 1st, 2nd and

5th Gear.

1. Replace Transmission.

2. Intermediate Bearing of the Drive

Shaft at 0 km/h, Only When Cold.

2. Replace Intermediate

Bearing of the Drive Shaft.

9

CLACK

9

NOISE FROM

CENTER SHIFT AREA

WHEN STOPPING OR

STARTING

1. Park Lock Solenoid.

1. Replace Shift Lever

Assembly.

CRACKING NOISE WHEN

LOAD CYCLE

1. Stick - Slip Between Joint Flange

and Collar Nut.

1. Install Zinc Coated Collar Nut

Together with Washer.

CHATTERING IN CENTER

CONSOLE SHIFT WHILE

ACCELERATING

1. Bushing Shift Shaft has too Much

Clearance.

1. Replace Shifter Lever and

Cover Plate.

ZH

AUTOMATIC - NAG1 SERVICE INFORMATION

21 - 217