содержание .. 49 50 51 52 ..

Тепловоз ТЭМ18ДМ. Инструкция по эксплуатации (2009 год) - часть 51

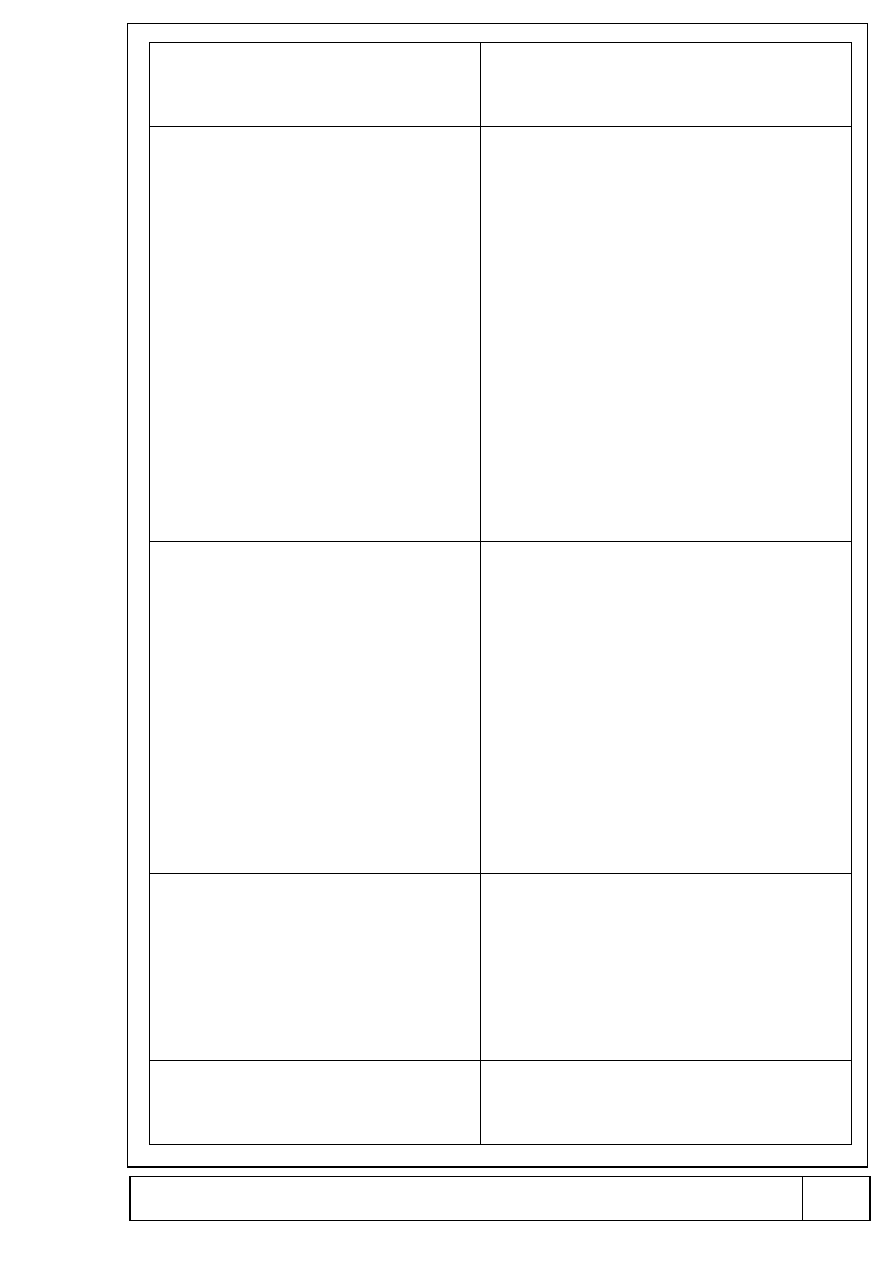

11

Что проверяется и при помощи какого

инструмента, приборов

и оборудования.

Методика проверки.

Технические требования

Для измерения сопротивления

изоляции цепей вывод ЗЕМЛЯ

прибора присоединить к любой

неокрашенной части корпуса, а вывод

ЛИНИЯ – поочередно к одному из

выводов цепи обмотки независимого

возбуждения (F1 или F2) и к одному из

выводов А1 или А2 (цепи якоря) или

В2Д1 или Д2 (пусковой обмотки).

Для измерения сопротивления

изоляции якоря и токособирательных

шин отсоединить шины, идущие от

токособирательных шин к

добавочным полюсам, а вывод

ЛИНИЯ прибора присоединить к

одному из выводов А1, А2.

Для измерения сопротивления

изоляции токособирательных шин

дополнительно к работам, указанным

в пункте 1.2, поднять щетки.

Сопротивление изоляции должно быть:

1) не менее 20 МОм в практически

холодном состоянии перед монтажом на

тепловозе нового или прошедшего

текущий ТР-3 или заводской ремонт

генератора;

2) не менее 1,0 МОм в практически

холодном состоянии в эксплуатации и

перед вводом тепловоза в эксплуатацию

после длительной стоянки (1 – 15 суток и

более);

3)не менее 1,0 МОм в нагретом состоянии

(при температуре 100 – 110 ºС).

Для измерения сопротивления

изоляции добавочных полюсов

дополнительно к работам, указанным

в пункте 3, отсоединить шину, идущую

от добавочного полюса к пусковой

обмотке, а вывод ЛИНИЯ прибора

подсоединить к выводу В2 Д1.

Для измерения сопротивления

изоляции пусковой обмотки

выполнить работы, указанные в

пункте 4, а вывод ЛИНИЯ прибора

подсоединить к одному из выводов В2

Д1 или Д2.

По окончании измерения разрядить

обмотки присоединением к выводам

обмоток заземленного провода.

Щеткодержатели – осмотром,

изоляционной пластинкой, ключом.

Зазор между щеткодержателями и

рабочей поверхностью кллектора

измерять изоляционной пластинкой

(например из текстолита, гетинакса)

соответствующей толщины.

Отсутствие оплавлений, нарушающих

свободное перемещение щеток в обоймах

и трещин корпуса.

Отсутствие оплавлений и перегибов

пружин.

Зазор между щеткодержателями и

коллектором должен быть 2-3 мм.

Отсутствие ослабления крепления

щеткодержателей к бракетам.

Щётки – осмотром, металлической

линейкой, щупы набор №2

ТУ2-034-0221197-011-91

Соответствие марки, указанной в паспорте

генератора. Свободное перемещение

щеток в обоймах щеткодержателей

(величина зазора между боковыми