содержание .. 38 39 40 41 ..

Тепловоз ТЭМ18ДМ. Инструкция по эксплуатации (2009 год) - часть 40

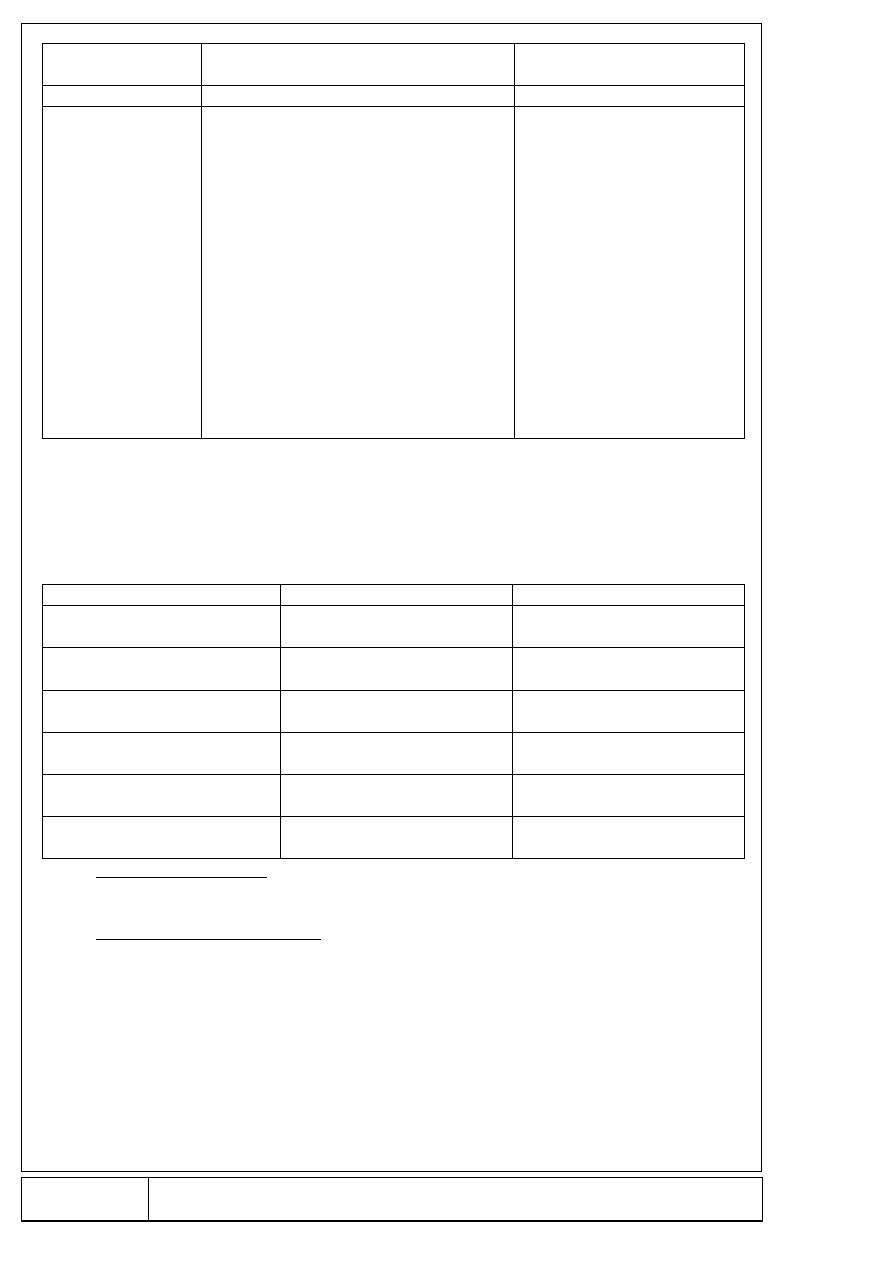

Наименование

неисправности

Вероятная причина

Способ устранения

поршня или втулкой шатуна

Стук клапанов

Большой зазор между шатунной

шейкой коленчатого вала и

вкладышами головки шатунов;

Выход из строя

шарикоподшипников коленчатого

вала (одного или двух)

Поломка пластин клапана 2 и 3

(рисунок 4 и 5);

Ослабление или излом клапанных

пружин 4 (рисунок 4 и 5);

Вместо всасывающего клапана

поставлен в перевернутом

положении нагнетательный клапан

Отрегулировать зазор

прокладками или

перелить вкладыши

Заменить подшипник (или

оба подшипника)

Заменить сломанные

пластины

Заменить пружины

Запрещается ставить

нагнетательные клапаны

вместо всасывающих;

устранить

ненормальность

9. Техническое обслуживание и ремонт

Технические, профилактические осмотры и периодические ремонты

являются основными мероприятиями, обеспечивающими содержание

компрессора в постоянно исправном состоянии.

Вышеуказанные осмотры должны неуклонно выполняться и проводиться в

сроки, приведенные ниже:

Вид осмотра, ремонта

Компрессоры тепловозов Остальные компрессоры

Технический осмотр

Не реже одного раза в

течение двух суток

Профилактический

осмотр

Не более 10 тыс. км

пробега

Через каждые 15 дней

работы

Малый периодический

ремонт

Не более 50 тыс. км

пробега

Через каждые 3 месяца

работы

Большой периодический

ремонт

Не более 150 тыс. км

пробега

Через 1 год работы

Подъемочный ремонт

Не более 300 тыс. км

пробега

Через 2 года работы

Заводской (капитальный)

ремонт

Не более 750 тыс. км

пробега

Через 6 лет работы

Технический осмотр

При техническом осмотре производятся те же операции, что и при

подготовке к пуску и устраняются замеченные дефекты.

Профилактический осмотр

При этом виде осмотра выполняют все работы, предусмотренные

техническим осмотром, и кроме этого, у нового компрессора, а также бывшего в

большом, подъемочном и заводском ремонтах после 7—8 дней работы (5000 км

пробега) и на первом профилактическом осмотре, сменяют масло в картере

компрессора.

Смену масла производят следующим образом: сливают масло из картера,

открывают две боковые крышки, очищают внутреннюю полость картера,

промывают картер и масляный фильтр керосином или промывочным маслом,

протирают их чистыми салфетками, ставят боковые крышки, подложив под них

прокладки, и заливают свежее масло

246