содержание .. 30 31 32 33 ..

Тепловоз ТЭМ18ДМ. Инструкция по эксплуатации (2009 год) - часть 32

д) обмерить втулку цилиндра, установленную в блоке в четырех – пяти

поясах по высоте и взаимноперпендикулярно в каждой плоскости, при этом допуск

овальности и конусности втулки должен быть не более 0,03 мм для новой втулки и

не более 0,2 мм для работающей втулки;

е) установить фланцевые приспособления, закрывающие водоперепускные

отверстия в блоке вокруг втулки и опрессовать блок в сборе с втулками

цилиндров водой под давлением 0,3 – 0,5 МПа (3-5 кгс/см

2

) в течение 20 минут.

При опрессовке удалить воздух через клапаны в приспособлениях до

появления из них воды, затем обдуть все наружные поверхности сжатым

воздухом и проверить отсутствие просачивания воды через уплотнения

цилиндровых втулок и стенки блока.

3.4.6 Насос топливный

3.4.6.1 Замена секции топливного насоса

При выходе из строя в эксплуатации секции топливного насоса

(заклинивание плунжера, трещина в гильзе плунжера, трещина в корпусе секции и

др.) заменить секцию топливного насоса в сборе.

Замену секции топливного насоса производить в следующем порядке:

а) провернуть коленчатый вал по ходу так, чтобы при движении плунжера в

снимаемой секции от нижнего положения вверх риски на окне и на стакане секции

совпали (рисунок 51). До полной замены секции положение коленчатого вала не

менять;

б) отсоединить шток сервомотора регулятора от рычажной передачи к

рейкам, для чего вынуть палец на штоке сервомотора;

в) рукой вывести рейки до упора в ограничитель подачи топлива;

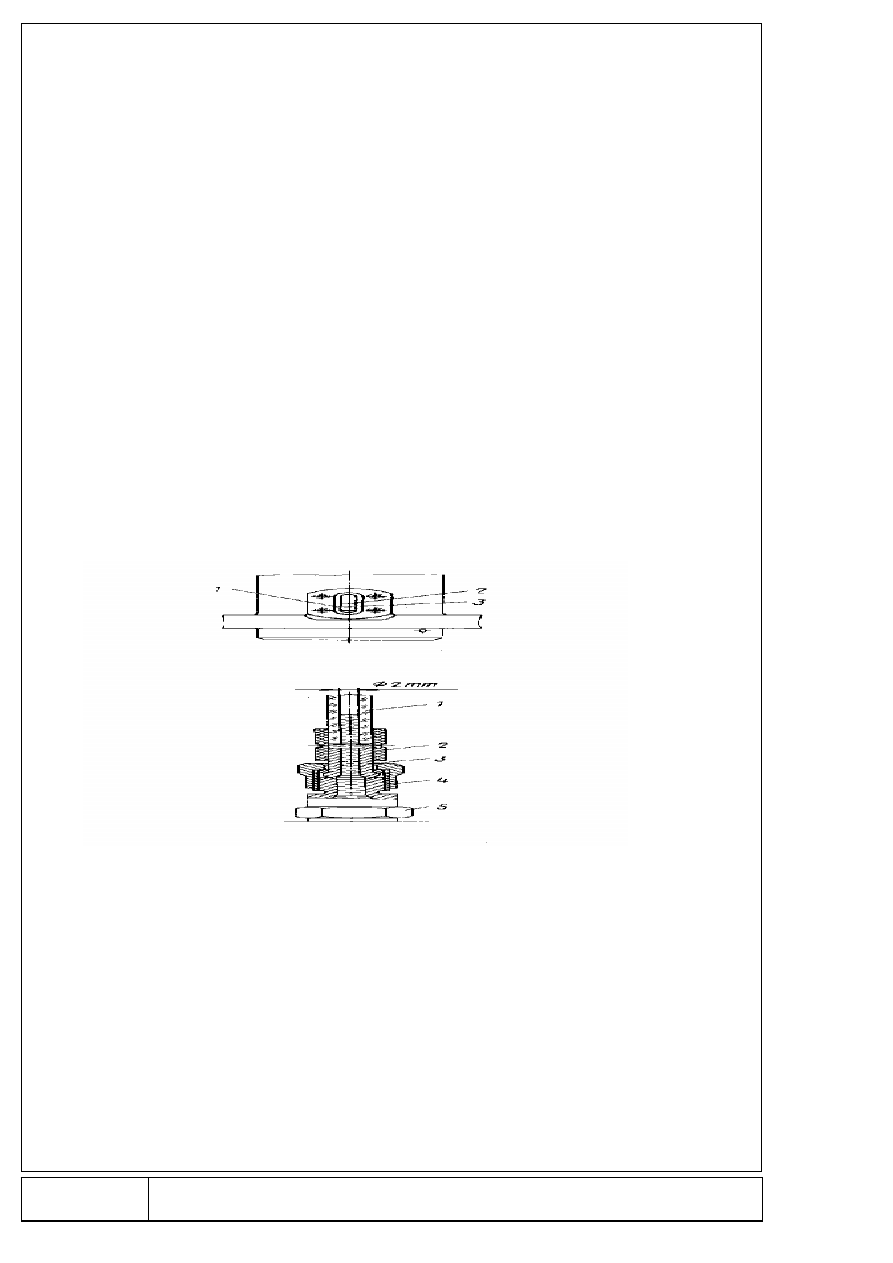

1 – риска на окне секции; 2 – риска на стакане; 3 – смотровое окнов) рукой

вывести рейки до упора в ограничитель подачи топлива;

Рисунок 51 – Смотровой люк секции топливного насоса.

г) отсоединить от секции трубку высокого давления, отсоединить секцию от

коллектора, регулировочное звено от рейки, отвернуть гайки крепления секции и

снять секцию. Открытые места топливных трубок, картера топливного насоса

предохранить от попадания грязи, на штуцер снятой секции наденьте защитный

колпачок;

д) в собранном насосе рейка должна перемещаться легко.

Для обеспечения этого установку новой секции производить в следующем

порядке: предварительно затянуть гайки крепления фланца секции и соединить

118