содержание .. 29 30 31 32 ..

Тепловоз ТЭМ18ДМ. Инструкция по эксплуатации (2009 год) - часть 31

разбираемых узлов, а также подберите необходимый инструмент и

приспособления (приложение 10.10).

3.2.2 Пользуйтесь только исправными приспособлениями и инструментом.

Выполняйте меры безопасности по подъему и транспортировке деталей и узлов

Дизель-генератора.

3.2.3 Проверьте грузоподъемные средства на предмет допуска к пользованию

ими.

3.2.4 При ремонтных работах, связанных с прогреванием масла (например

для прогревания подшипников качения), пользуйтесь только электрическими

грелками, при этом заземлите раму дизеля.

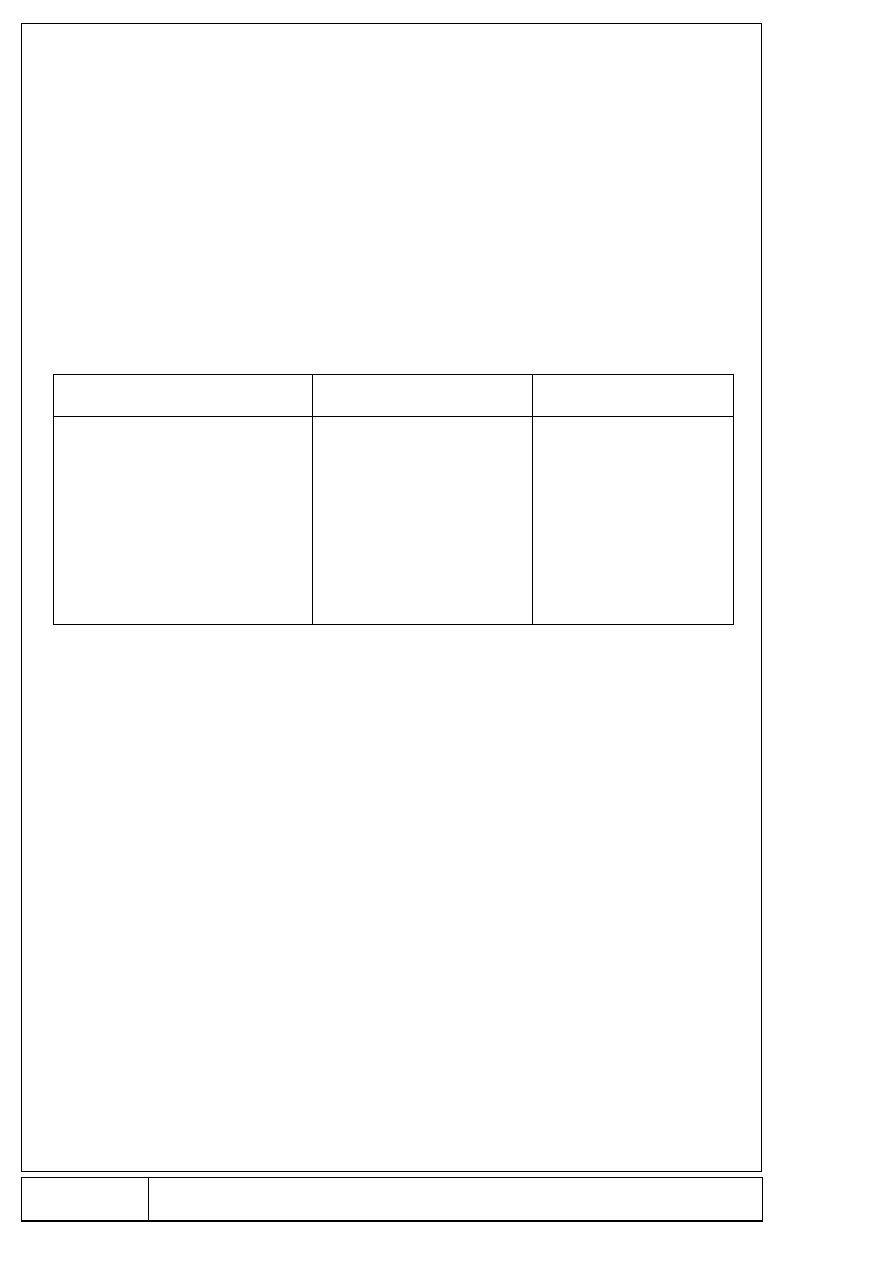

3.3 Виды и периодичность технических обслуживаний и текущих ремонтов

Виды обслуживания и

ремонтов

Маневровая работа

Поездная работа

ТО-1 ежедневное

обслуживание

ТО-2 техническое

обслуживание

ТО-3 техническое

обслуживание

ТР-1 текущий ремонт

ТР-2 текущий ремонт

ТР-3 текущий ремонт

через 20 ч

через 120 ч

через 40 суток

через 9 месяцев

через 18 месяцев

через 36 месяцев

через 20 ч

через 50 ч

через 500 ч

через 3000 ч

через 6000 ч

через 12000 ч

Перечень и объем работ, приуроченный к видам технического обслуживания

и текущих ремонтов, приведен в таблице 11.

102