содержание .. 24 25 26 27 ..

Тепловоз ТЭМ18ДМ. Инструкция по эксплуатации (2009 год) - часть 26

впускного и выпускного каналов, а затем через патрубок 3, закрепленный со

стороны выпуска на верхней плоскости крышки, отводится в водяной коллектор.

Восемь сквозных отверстий «а» служат для прохода шпилек крепления

крышки к блоку цилиндров.

Два сквозных отверстия «b» служат для прохода штанг толкателей.

В отверстиях «b» сделаны проточки, куда вставляются проставки (втулки)

13. Выступающие торцы проставок уплотняются маслостойкими резиновыми

кольцами 12.

Кольцевой бурт на нижней плоскости крышки служит для уплотнения

газового стыка цилиндровой втулки с крышкой. Уплотнение достигается за счет

раздельной притирки поверхности бурта и соответствующей кольцевой выточки

втулки цилиндров.

Отверстия, которые уплотняются резьбовыми пробками на верхней и

боковых стенках крышки, предусмотрены для осмотра и очистки водяной полости

от накипи.

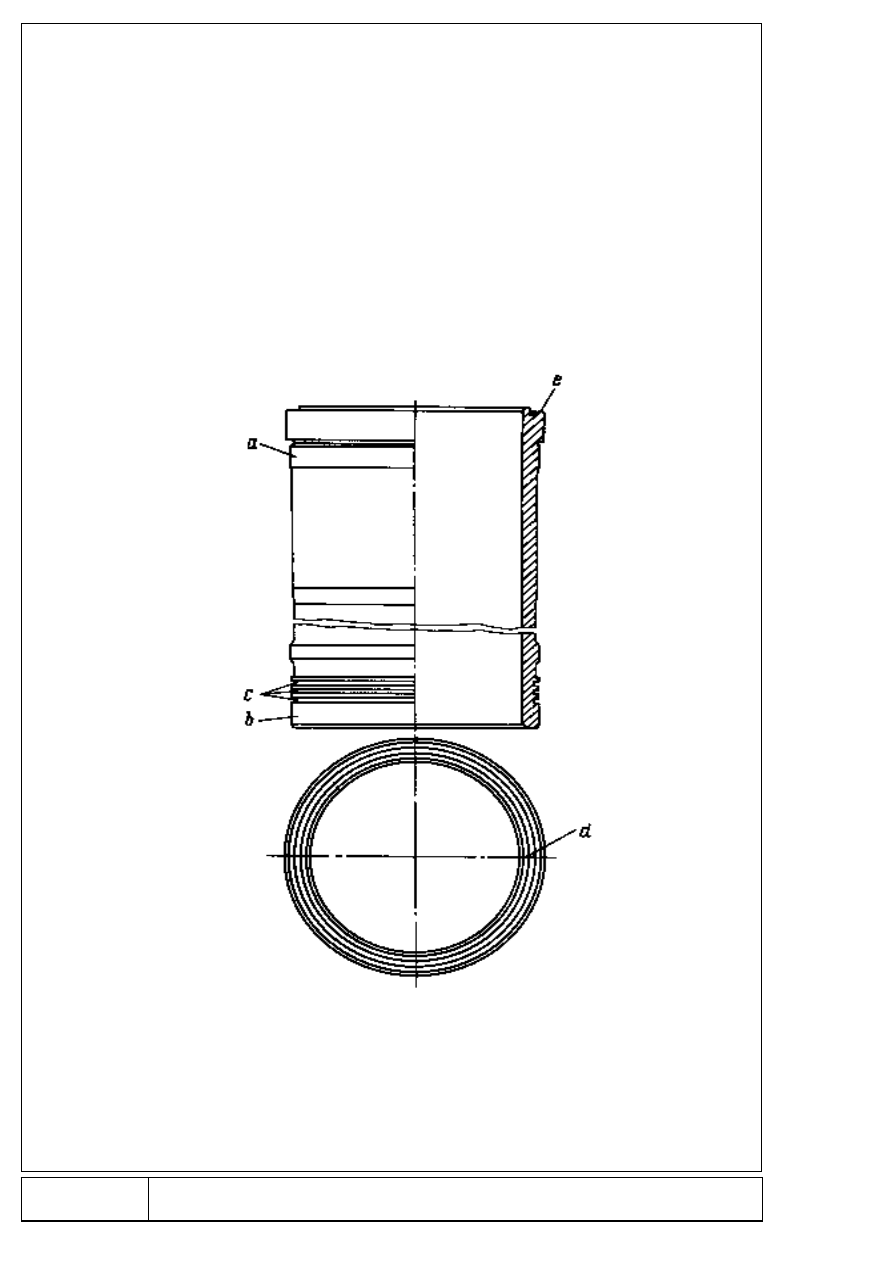

Рисунок 7 – Втулка цилиндра

22