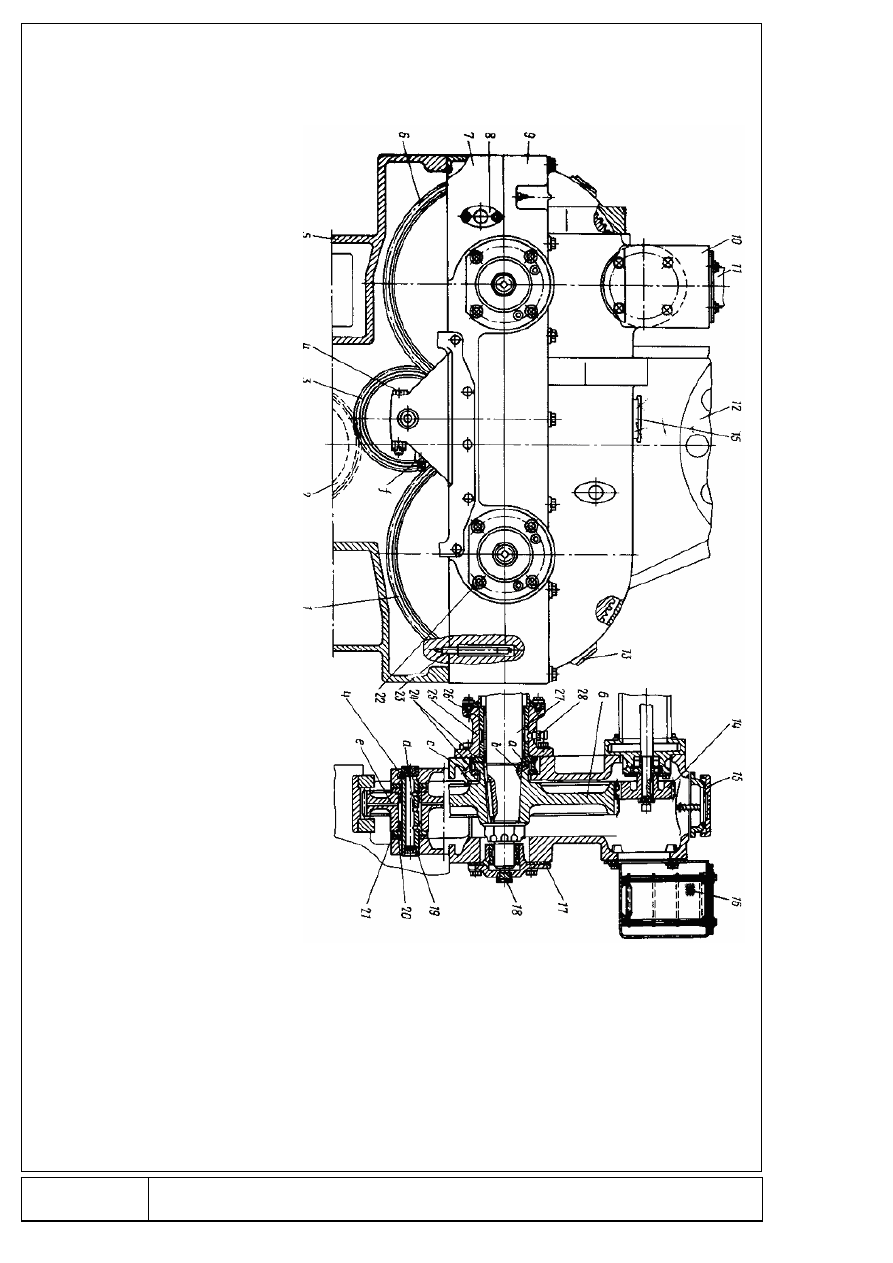

содержание .. 25 26 27 28 ..

Тепловоз ТЭМ18ДМ. Инструкция по эксплуатации (2009 год) - часть 27

38

1 –

з

уб

ча

то

е к

ол

ес

о р

ас

пр

ед

ел

ит

ел

ьн

ог

о

в

ал

а;

2 –

з

уб

ча

то

е к

ол

ес

о к

ол

ен

ча

то

го

в

ал

а;

3 –

п

ар

аз

ит

на

я

ш

ес

те

рн

я;

4 -

с

тя

ж

но

й б

ол

т;

5 –

р

ам

а;

6 –

з

уб

ча

то

е к

ол

ес

о в

ал

а т

оп

л

ив

но

го

н

ас

ос

а;

7 –

к

ор

пу

с п

ри

во

д

а;

8 –

ф

л

ан

ец

; 9

–

к

ры

ш

ка

к

ор

пу

са

; 1

0 –

м

ас

л

оу

л

ов

ит

ел

ь;

11

–

т

ру

ба

в

е

нт

ил

яц

ии

к

ар

те

ра

; 1

2 –

б

л

ок

ц

и

л

ин

д

ро

в;

13

–

п

ро

б

ка

; 1

4 –

з

уб

ча

то

е к

ол

ес

о в

од

ян

ог

о

н

ас

ос

а;

15

–

п

ре

д

ох

ра

ни

те

л

ьн

ы

й к

л

ап

ан

;

16

–

с

ет

ка

; 1

7 –

о

по

ра

в

ал

а п

ри

во

д

а т

оп

л

ив

но

го

н

ас

ос

а;

18

–

п

ро

б

ка

; 1

9 –

о

сь

п

ар

аз

ит

но

й ш

ес

те

рн

и;

20

–

у

по

рн

ое

к

ол

ьц

о;

21

–

в

ту

л

ка

; 2

2 –

б

ол

т;

23

–

к

он

ич

ес

ки

й ш

ти

ф

т;

24

–

у

по

рн

ое

п

ол

ук

ол

ьц

о;

25

–

к

ор

пу

с п

од

ш

и

пн

ик

а;

26

–

о

по

рн

ая

в

ту

л

ка

; 2

7 –

в

ал

п

ри

во

д

а т

оп

л

и

вн

ог

о н

ас

ос

а;

28

–

ш

ту

ц

ер

Р

ис

ун

ок

2

1

–

П

ри

во

д

р

ас

пр

ед

ел

ит

ел

ьн

ог

о

в

ал

а и

т

оп

л

ив

но

го

н

ас

ос

а.