ATV Honda TRX350 TM/TE, TRX350 FM/FE. Service Manual - part 8

−

−

INSPECTION

CYLINDER HEAD/VALVE

TOOL:

Valve guide driver, 5.5 mm

TOOL:

Valve guide reamer, 5.5 mm

7-8

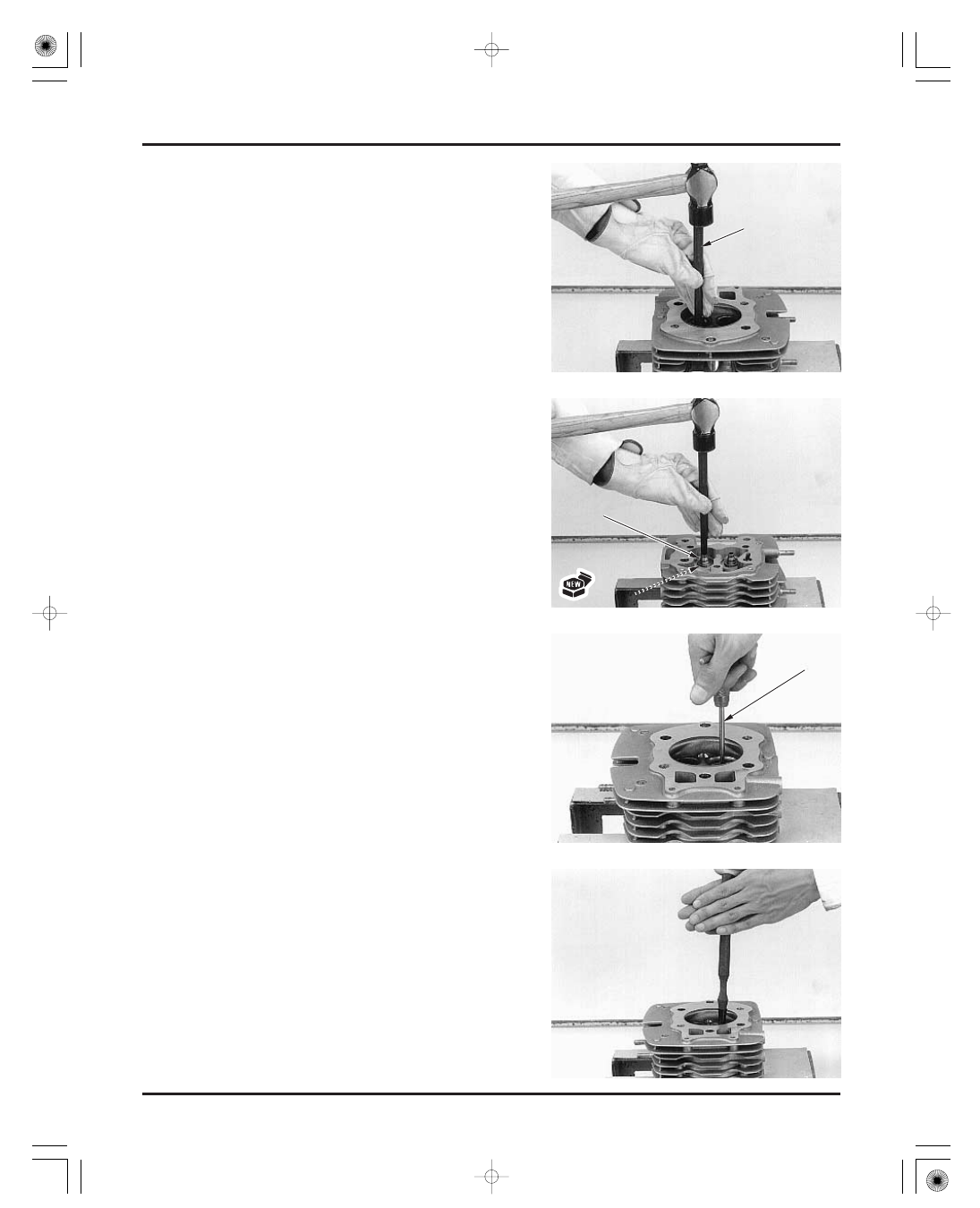

VALVE GUIDE REPLACEMENT

VALVE SEAT INSPECTION/REFACING

Use cutting oil on the reamer during this operation.

Clean the cylinder head thoroughly to remove any

metal particles after reaming and reface the valve

seat (see below).

Clean all intake and exhaust valves thoroughly to

remove carbon deposits.

Apply a light coating of Prussian Blue to each valve

seat.

Tap the valve against the valve seat several times

without rotating the valve, to check for proper valve

seat contact.

Install new O-rings onto the new valve guides.

Drive the new valve guides in the cylinder head

from the rocker arm side using the same tool while

the cylinder head is still heated.

Let the cylinder head cool to room temperature.

Ream the new valve guides.

Insert the reamer from the combustion chamber

side of the head and always rotate the reamer

clockwise.

07984-2000001 or

07984-200000D

(U.S.A. only)

Chill new valve guides in the freezer section of a

refrigerator for about an hour.

Heat the cylinder head to 130

140°C (275

290°F)

with a hot plate or oven. Do not heat the cylinder

head beyond 150°C (300°F). Use temperature

indicator sticks, available from welding supply

stores, to be sure the cylinder head is heated to the

proper temperature.

Support the cylinder head and drive the valve

guides out of the cylinder head from the

combustion chamber side.

07742-0010100

O

O

-

-

R

R

I

I

N

N

G

G

V

V

A

A

L

L

V

V

E

E

G

G

U

U

I

I

D

D

E

E

D

D

R

R

I

I

V

V

E

E

R

R

V

V

A

A

L

L

V

V

E

E

G

G

U

U

I

I

D

D

E

E

R

R

E

E

A

A

M

M

E

E

R

R

T ake care not to

tilt or lean the

reamer in the

guide while

reaming.

Be sure to wear

heavy gloves to

avoid burns when

handling the

heated cylinder

head.

Using a torch to

heat the cylinder

head may cause

warpage.

03/01/08 09:46:00 61HN400D_015