DIN-Normen - Teil 174

1

) Nickel

2

) Autokatalytisch abgeschiedenes Nickel

3

) Anodisches Oxid

4

) Nichtmetall

5

6

) Magnetische, korrosionsbesta¨ndige Sta¨hle

7

) Nichtmagnetische Sta¨hle

8

) Verfahren ist empfindlich gegenu¨ber Vera¨nderungen der Permeabilita¨t der Schicht

9

) Verfahren ist empfindlich gegenu¨ber Vera¨nderungen des Phosphor/Bor-Gehalts der Schicht

10

) Verfahren ist empfindlich gegenu¨ber der Zusammensetzung der Legierung

11

) Verfahren ist empfindlich gegenu¨ber Vera¨nderungen der Leitfa¨higkeit der Schicht

12

) Nicht fu¨r Chromsta¨hle

13

) Messung mo¨glich, Messfehler kann jedoch gro¨ßer sein als u¨blich

14

) Gera¨te fu¨r magnetische Verfahren (ISO 2361) ko¨nnen fu¨r die Dickenmessung einiger Nickelschichten angewendet

werden

15

) Nur auf CuZn, CuBe, CuSnAl

16

) Nur, wenn der Grundwerkstoff ausreichend dick ist.

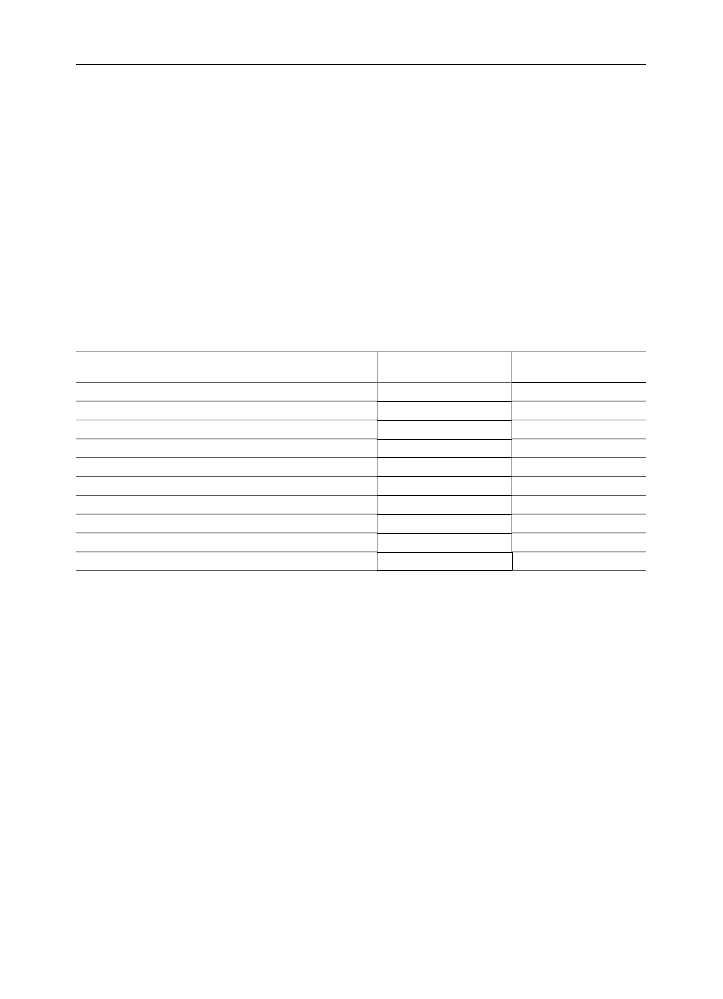

Tabelle 712.1

Repra¨sentative Dickenbereiche von Messgera¨ten zur Schichtdickenmessung

Gera¨teart

Repra¨sentative Dicke

1

)

2

)

mm

Zutreffende Internationale

Norm

Magnetisches Verfahren fu¨r magnetische Schichten auf Stahl

5 bis 7500

ISO 2178

Magnetisches Verfahren fu¨r Nickelschichten

1 bis 125

ISO 2361

Wirbelstromverfahren

5 bis 2000

ISO 2360

Ro¨ntgenspektrometrisches Verfahren

0,25 bis 25

ISO 3497

Betaru¨ckstreuverfahren

0,1 bis 1000

ISO 3543

Verfahren mit Lichtschnittmikroskop

2 bis 100

ISO 2128

Coulometrisches Verfahren

0,25 bis 100

ISO 2177

Mikroskopisches Verfahren

0,4 bis mehrere Hundert

ISO 1463

Profilometrisches Verfahren

0,002 bis 100

ISO 4518

Verfahren mit Rasterelektronenmikroskop

1 bis mehrere Hundert

ISO 9220

1

) Die in dieser Tabelle angegebenen Werte werden von den Gera¨teherstellern nur zur allgemeinen Information ge-

nannt.

2

) Die Dickenbereiche haben eine Unsicherheit von weniger als 10 % der Dicke.

Anmerkung 1:

Die angegebenen Dickenbereiche sind repra¨sentativ fu¨r:

a) Standardmodelle handelsu¨blicher Gera¨te;

b) den Gebrauch großer, ebener und glatter Proben;

c) u¨blicherweise angewendete elektrolytisch, autokatalytisch oder anodisch aufgebrachte oder kerami-

sche Schichten und

d) Messungen, die mit angemessener Sorgfalt und Mu¨he durchgefu¨hrt werden.

Die tatsa¨chlichen Messbereiche ha¨ngen von mehreren Faktoren ab, z. B. Gro¨ße, Form, Schicht- und Grundwerkstoff der

Probe; Durchfu¨hrung der Messung und Modell des Gera¨tes. Die angegebenen Bereiche ko¨nnen ha¨ufig durch Modifizie-

rung des Gera¨tes oder der Messtechniken erweitert werden. Einzelne Gera¨te decken mo¨glicherweise nicht den gesam-

ten, fu¨r diese Gera¨teausfu¨hrung angegebenen Bereich ab.

Anmerkung 2:

Im Allgemeinen kann bei einer Dicke von einem Zehntel der fu¨r den unteren Grenzwert angegebenen

Dicke eine Messunsicherheit von 100 % der Dicke erwartet werden. Folglich hat das mikroskopische

Verfahren eine absolute Unsicherheit, die etwa ein Zehntel von 4

mm betra¨gt, d. h. eine absolute Un-

sicherheit von 0,4

mm.

17

Korrosionsschutz

712