Engine Iveco C10/C13/C78/Cursor 13/Cursor 78. Manual - part 48

99367

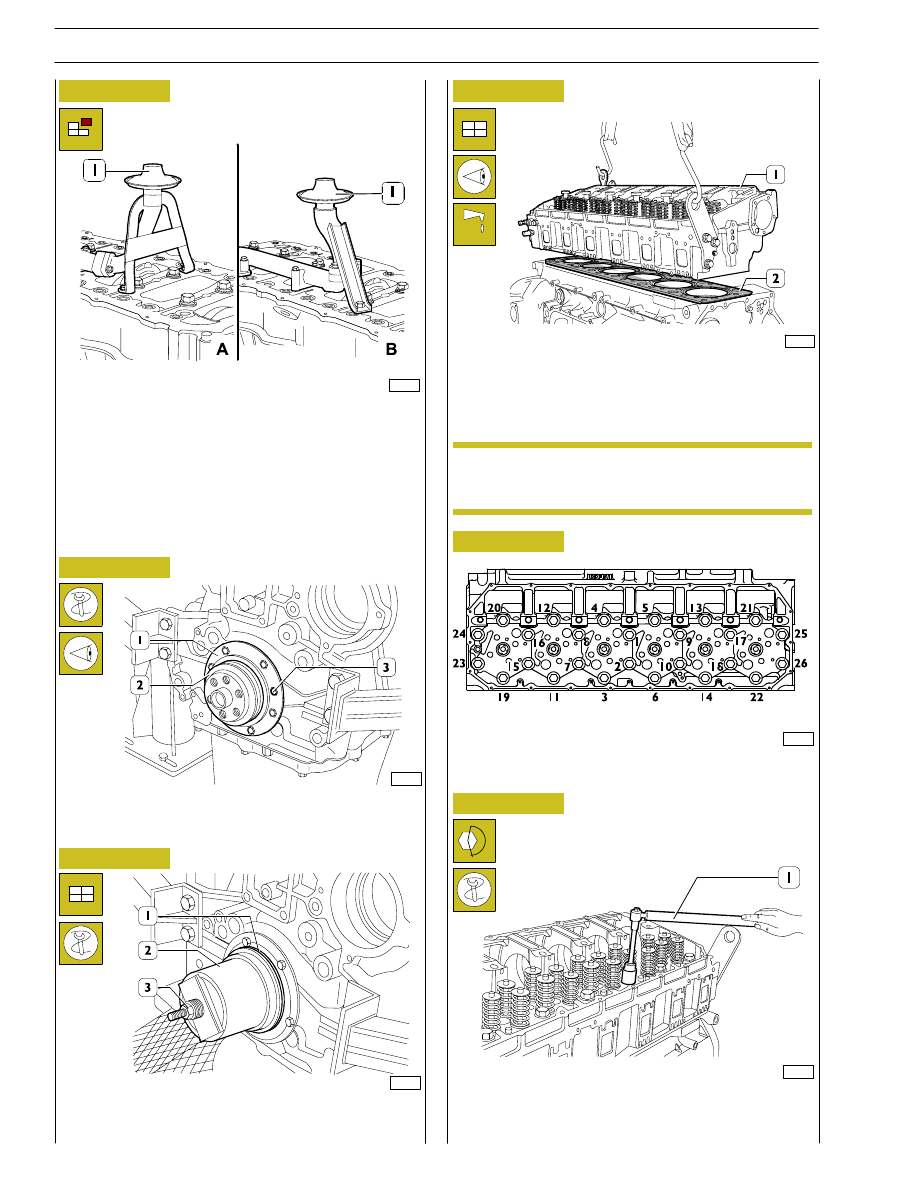

Figure 33

Figure 34

Figure 35

Figure 36

Figure 37

Figure 38

Undo the screws and remove the suction strainer (1).

A. for types: F3AE0684E*B002 - F3AE0684J*B902.

B. for types: F3AE0684D*B001 - F3AE0684G*B003

F3AE0684D*B003.

Using the centring ring 99396035 (2), check the exact position

of the cover (1). If it is wrong, proceed accordingly and lock

the screws (3).

Key on the gasket (1), mount the key 99346250 (2) and,

screwing down the nut (3), drive in the gasket (1).

Check that the pistons 1-6 are exactly at the T.D.C.

Put the gasket (2) on the crankcase.

Mount the cylinder head (1) and tighten the screws as shown

in Figs. 38 - 39 - 40.

Diagram of the tightening sequence of the screws fixing the

cylinder head.

- Pre-tightening with the torque wrench (1):

1

st

phase: 60 Nm (6 kgm).

2

nd

phase: 120 Nm (12 kgm).

60563

60564

60515

60565

61270

Lubricate the thread of the screws with engine oil

before assembly.

ENGINE ASSEMBLY

NOTE

14

SECTION 3 - INDUSTRIAL APPLICATION