Engine Iveco C10/C13/C78/Cursor 13/Cursor 78. Manual - part 49

60572

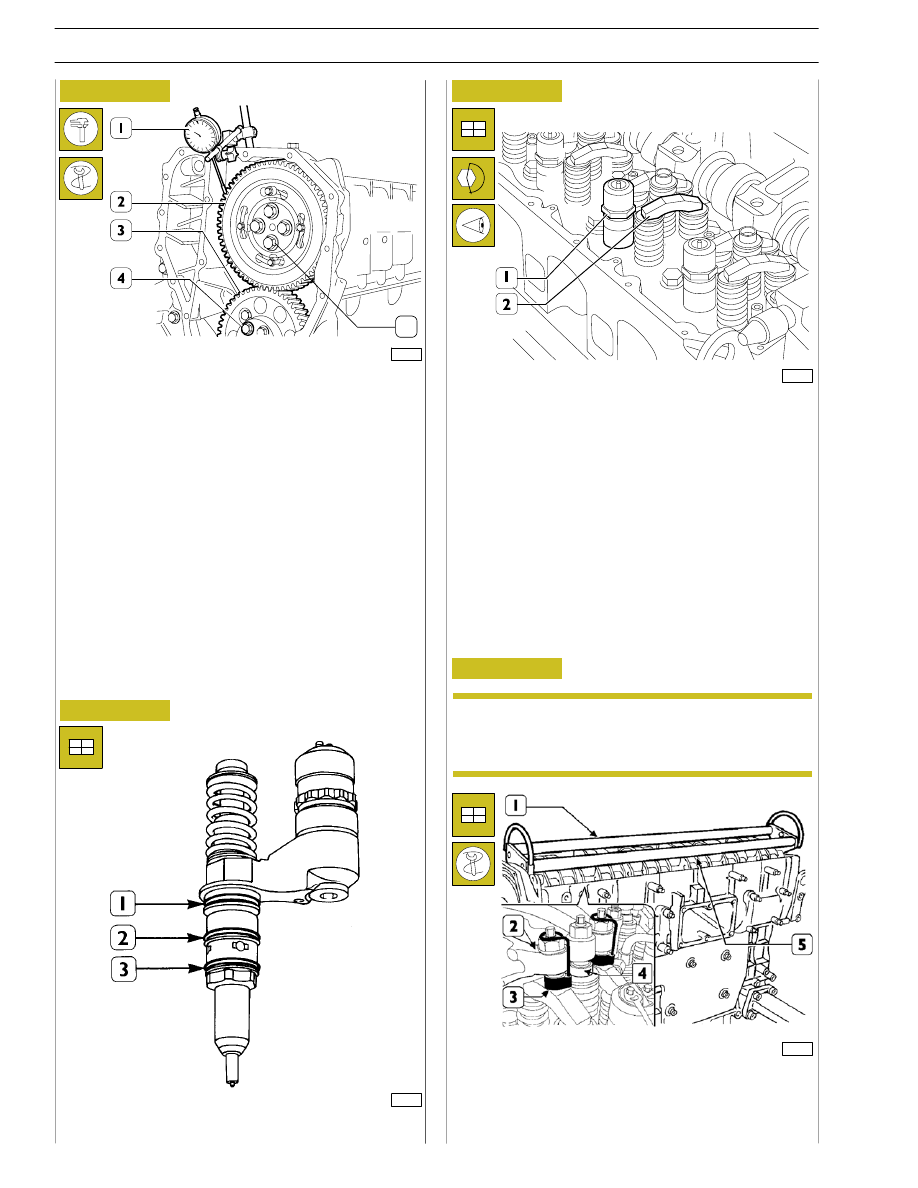

Figure 51

Figure 52

Position the gear (2) on the camshaft so that the 4 slots are

centred with the holes for fixing the camshaft, without fully

locking the screws (5).

Using the dial gauge with a magnetic base (1), check that the

clearance between the gears (2 and 3) is 0.073 — 0.195 mm;

if this is not so, adjust the clearance as follows:

- Loosen the screws (4) fixing the idle gear (3).

- Loosen the screw (2, Figure 49) fixing the link rod. Shift

the link rod (3, Figure 49) to obtain the required

clearance.

- Lock the screw (2, Figure 49) fixing the link rod and

screws (4, Figure 51) fixing the idle gear to the required

torque.

Figure 53

44908

Fit the seals (1) (2) (3) on the injectors.

Before refitting the rocker-arm shaft assembly,

make sure that all the adjustment screws have been

fully unscrewed.

Using tool 99360144 (3), fasten the blocks (4) to the rocker

arms (2).

Apply the tool 99360553 (1) to the rocker arm shaft (5) and

mount the shaft on the cylinder head.

73533

5

Fitting pump-injectors

Fitting rocker-arm shaft assembly

Mount:

- The injectors (1) and, using a torque wrench, lock the

bracket fixing screws to a torque of 26 Nm.

- The crosspieces (2) on the valve stem, all with the largest

hole on the same side.

Figure 54

99284

NOTE

18

SECTION 3 - INDUSTRIAL APPLICATION