Dodge Dakota (R1). Manual - part 577

ENGINE COOLANT

TEMPERATURE SENSOR

DESCRIPTION

The 0–5 volt input from this sensor tells the ECM

and PCM the temperature of the engine coolant.

Based on the voltage received at the ECM, it will

then determine operation of the fuel timing solenoid,

glow plug relay, electrical vacuum modulator (emis-

sion component) and generator (charging system).

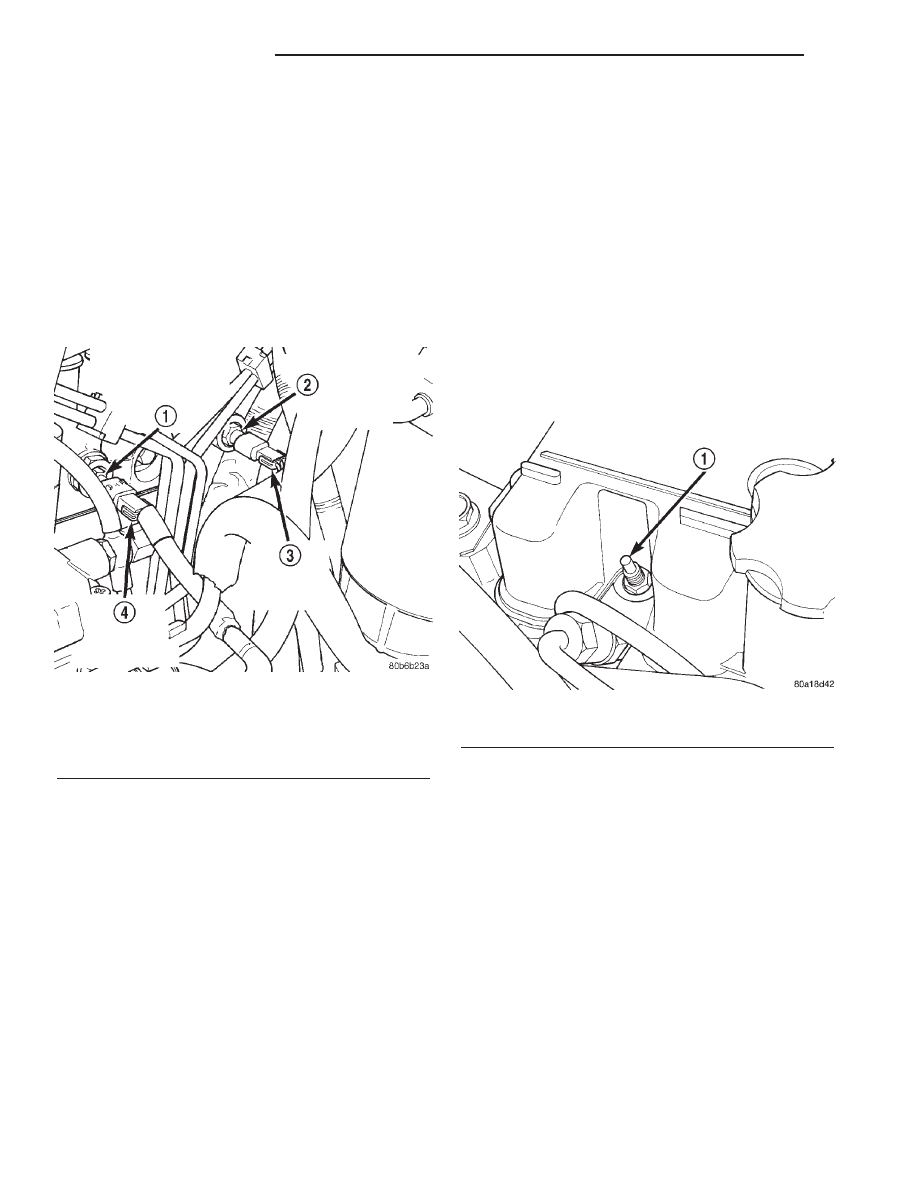

The sensor is located on the side of the #3 cylinder

head near the rear of fuel injection pump (Fig. 4).

ENGINE COOLANT TEMPERATURE SENSOR

TEST

For a list of Diagnostic Trouble Codes (DTC’s) for

certain fuel system components, refer to On-Board

Diagnostics in Group 25, Emission Control System.

To test the sensor only, refer to the following:

(1) Disconnect wire harness connector from coolant

temperature sensor.

(2) Test the resistance of the sensor with a high

input impedance (digital) volt–ohmmeter. The resis-

tance (as measured across the sensor terminals)

should be less than 1340 ohms with the engine

warm. Refer to the following Sensor Resistance

(OHMS) chart. Replace the sensor if it is not within

the range of resistance specified in the chart.

(3) Test continuity of the wire harness. Do this

between the ECM wire harness connector and the

sensor connector terminal. Also test continuity of

wire harness to the sensor connector terminal. Refer

to Group 8W for wiring connector and circuitry infor-

mation. Repair the wire harness if an open circuit is

indicated.

(4) After tests are completed, connect electrical

connector to sensor.

GLOW PLUGS

DESCRIPTION

Glow plugs are used to help start a cold or cool

engine. The plug will heat up and glow to heat the

combustion chamber of each cylinder. An individual

plug is used for each cylinder. Each plug is threaded

into the cylinder head above the fuel injector (Fig. 5).

Each plug will momentarily draw approximately 25

amps of electrical current during the initial key–on

cycle. This is on a cold or cool engine. After heating,

the current draw will drop to approximately 9–12

amps per plug.

Total momentary current draw for all four plugs is

approximately 100 amps on a cold engine dropping to

a total of approximately 40 amps after the plugs are

heated.

Electrical operation of the glow plugs are con-

trolled by the glow plug relay. Refer to the previous

Glow Plug Relay—ECM Output for additional infor-

mation.

DIAGNOSIS AND TESTNG - GLOW PLUGS

Hard starting or a rough idle after starting may be

caused by one or more defective glow plugs. Before

testing the glow plugs, a test of the glow plug relays

should be performed. This will ensure that 12V+ is

Fig. 4 Engine Coolant Temperature Sensor Location

1 - PCM ENGINE COOLANT TEMPERATURE (ECT) SENSOR

2 - ECM ENGINE COOLANT TEMPERATURE (ECT) SENSOR

3 - ECM ECT SENSOR HARNESS CONNECTOR

4 - PCM ECT SENSOR HARNESS CONNECTOR

Fig. 5 Glow Plug

1 - GLOW PLUG

14a - 22

FUEL INJECTION

R1