Dodge Dakota (R1). Manual - part 575

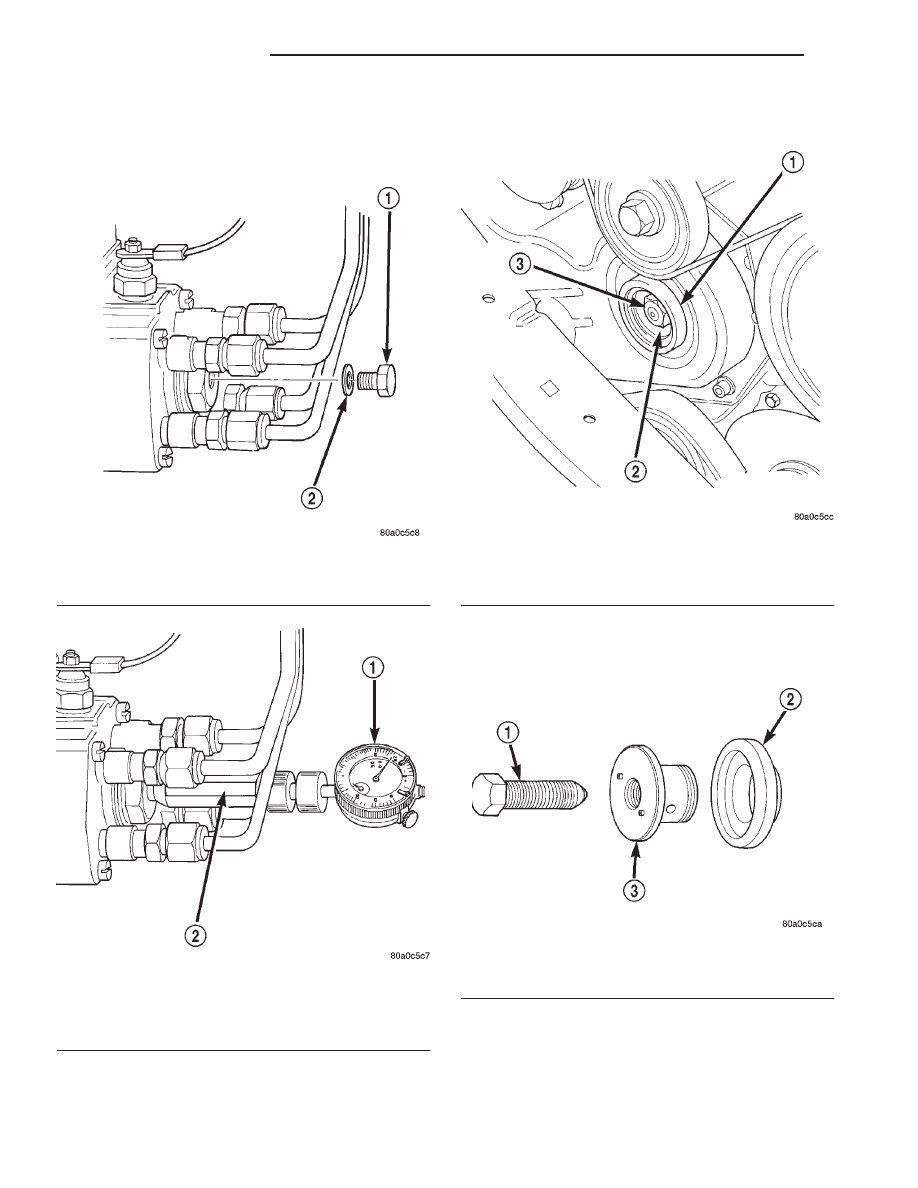

(12) Remove access plug and plug washer at rear

of pump (Fig. 24). Thread special dial indicator and

adapter tool VM.1011 (Fig. 25)into this opening.

Hand tighten only.

(13) Slightly rotate the engine in a counter-clock-

wise direction until the dial gauge indicator stops

moving (20°-25° before TDC).

(14) Remove injection pump drive gear nut (Fig.

26).

(15) A special

3–piece

gear

removal

tool

set

VM.1003 (Fig. 27) must be used to remove the injec-

tion pump drive gear from the pump shaft.

(a) Thread the adapter (Fig. 28) into the timing

cover.

(b) Thread the gear puller into the injection

pump drive gear (Fig. 28). This tool is also used to

hold the gear in synchronization during pump

removal.

Fig. 24 Access Plug at Rear of Pump

1 - ACCESS PLUG

2 - WASHER

Fig. 25 Installing Dial Indicator and Special Adapter

Tools

1 - DIAL INDICATOR TOOL

2 - ADAPTER TOOL VM.1011

Fig. 26 Removing Pump Drive Gear Nut

1 - TIMING GEAR COVER

2 - INJECTION PUMP GEAR

3 - PUMP GEAR NUT

Fig. 27 Pump Gear Tools

1 - DRIVE BOLT

2 - TIMING COVER ADAPTER

3 - GEAR PULLER

14a - 14

FUEL DELIVERY

R1

FUEL INJECTION PUMP (Continued)