Dodge Dakota (R1). Manual - part 465

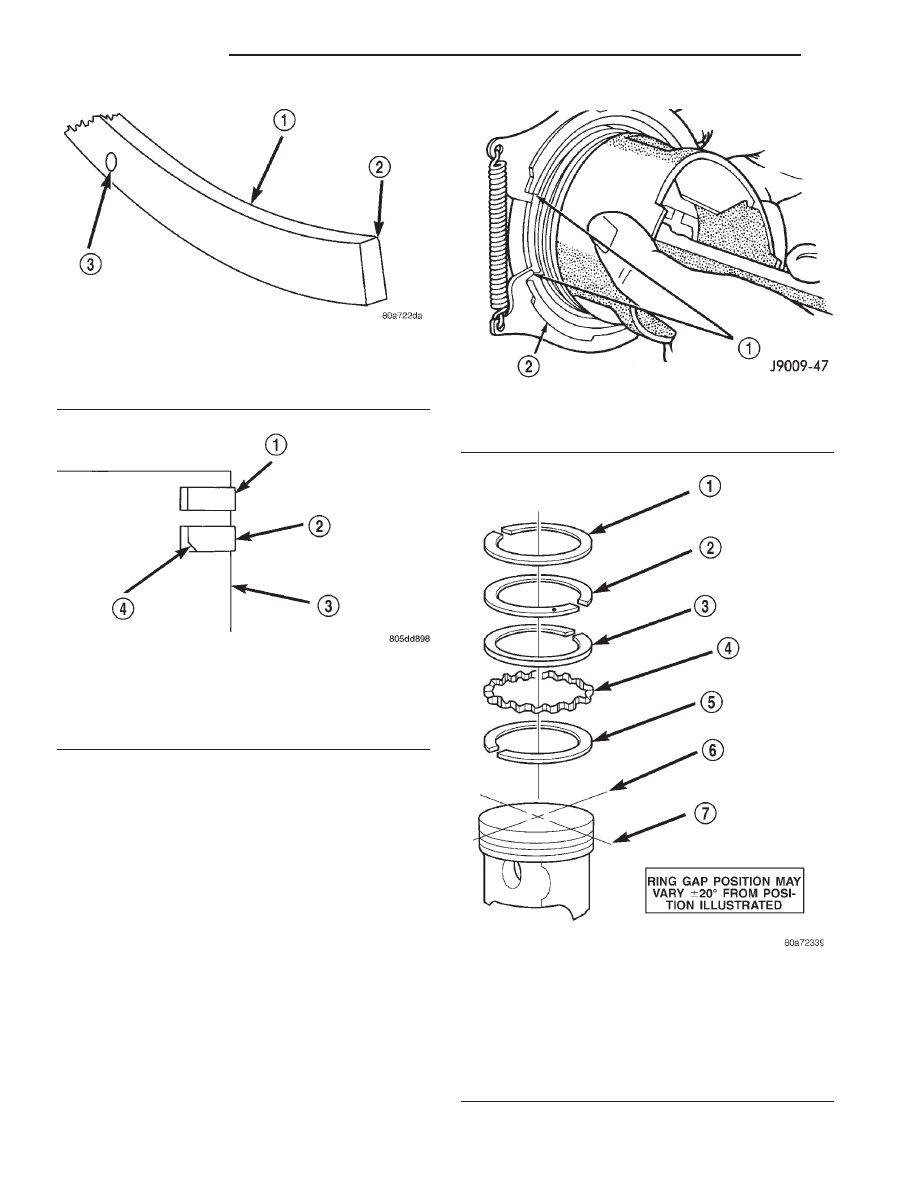

Ring Gap Orientation

• Position the gaps on the piston as shown (Fig.

62).

• Oil spacer - Gap on center line of piston skirt.

• Oil rails - gap 180° apart on centerline of piston

pin bore.

• No. 2 Compression ring - Gap 180° from top oil

rail gap.

• No. 1 Compression ring - Gap 180° from No. 2

compression ring gap.

Fig. 59 Second Compression Ring Identification

1 - SECOND COMPRESSION RING

2 - CHAMFER

3 - ONE DOT

Fig. 60 Compression Ring Chamfer Location

1 - TOP COMPRESSION RING

2 - SECOND COMPRESSION RING

3 - PISTON

4 - CHAMFER

Fig. 61 Compression Ring

1 - COMPRESSION RING

2 - RING EXPANDER RECOMMENDED

Fig. 62 Ring Gap Orientation

1 - TOP COMPRESSION RING

2 - BOTTOM COMPRESSION RING

3 - TOP OIL CONTROL RAIL

4 - OIL RAIL SPACER

5 - BOTTOM OIL CONTROL RAIL

6 - IMAGINARY LINE PARALLEL TO PISTON PIN

7 - IMAGINARY LINE THROUGH CENTER OF PISTON SKIRT

9 - 48

ENGINE 2.5L

AN

PISTON RINGS (Continued)