Dodge Dakota (R1). Manual - part 464

STANDARD PROCEDURE—PISTON FITTING

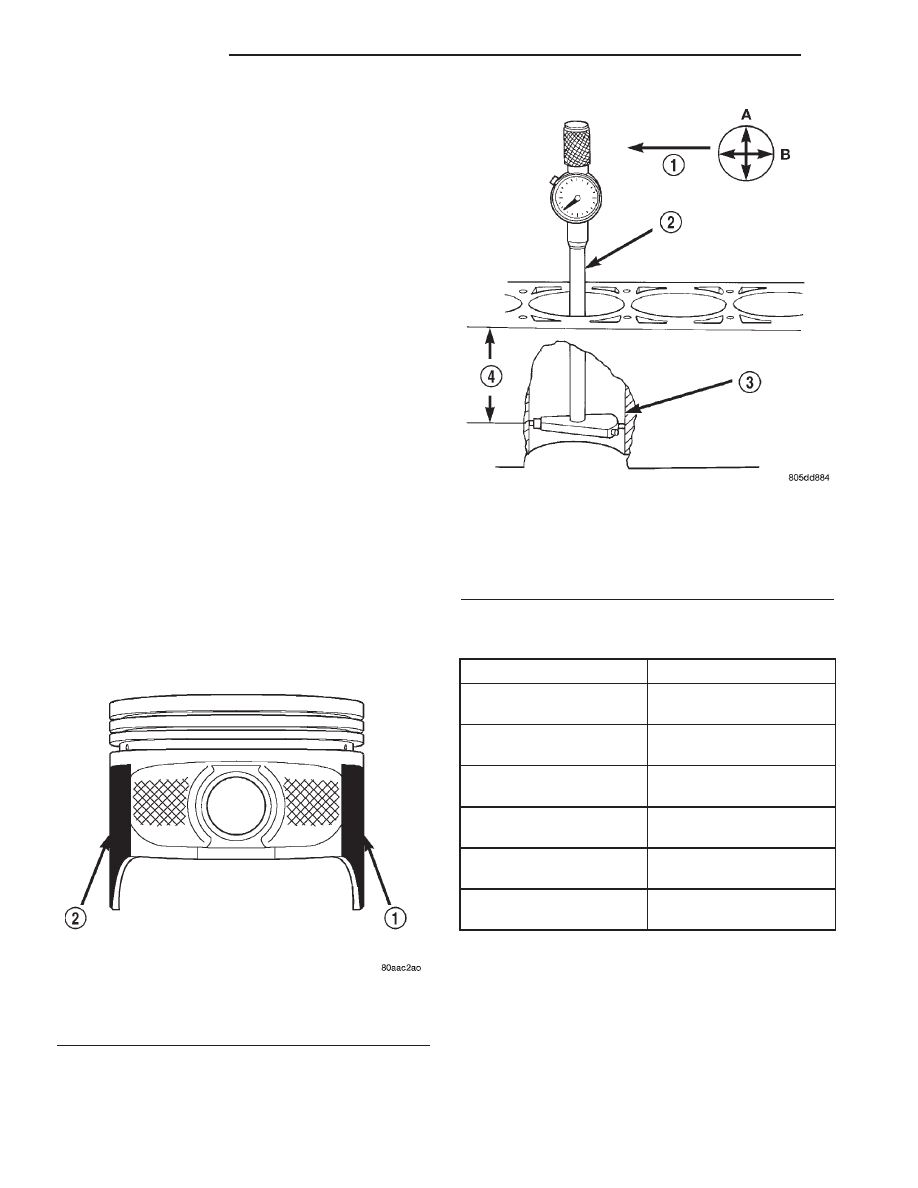

(1) To correctly select the proper size piston, a cyl-

inder bore gauge, capable of reading in 0.003 mm (

.0001 in.) INCREMENTS is required. If a bore gauge

is not available, do not use an inside micrometer.

(2) Measure the inside diameter of the cylinder

bore at a point 49.5 mm (1-15/16 inches) below top of

bore. Start perpendicular (across or at 90 degrees) to

the axis of the crankshaft at point A and then take

an additional bore reading 90 degrees to that at point

B (Fig. 51).

(3) The coated pistons will be serviced with the

piston pin and connecting rod pre-assembled. The

coated piston connecting rod assembly can be

used to service previous built engines and

MUST be replaced as complete sets. Tin coated

pistons should not be used as replacements for coated

pistons.

(4) The coating material is applied to the piston

after the final piston machining process. Measuring

the outside diameter of a coated piston will not pro-

vide accurate results (Fig. 50). Therefore measuring

the inside diameter of the cylinder bore with a dial

Bore Gauge is MANDATORY. To correctly select the

proper size piston, a cylinder bore gauge capable of

reading in 0.003 mm (.0001 in.) increments is

required.

(5) Piston

installation

into

the

cylinder

bore

requires slightly more pressure than that required

for non-coated pistons. The bonded coating on the

piston will give the appearance of a line-to-line fit

with the cylinder bore.

PISTON SIZE CHART

CYLINDER BORE SIZE

PISTON LETTER SIZE

98.438 - 98.448 mm

(3.8755 - 3.8759 in.)

A

98.448 - 98.458 mm

(3.8759 - 3.8763 in.)

B

98.458 - 98.468 mm

(3.8763 - 3.8767 in.)

C

98.468 - 98.478 mm

(3.8767 - 3.8771 in.)

D

98.478 - 98.488 mm

(3.8771 - 3.8775 in.)

E

98.488 - 98.498 mm

(3.8775 - 3.8779 in.)

F

REMOVAL

(1) Remove the engine cylinder head cover (Refer

to

9

-

ENGINE/CYLINDER

HEAD/CYLINDER

HEAD COVER(S) - REMOVAL).

(2) Remove the rocker arms, bridges and pivots.

(3) Remove the push rods.

(4) Remove the engine cylinder head (Refer to 9 -

ENGINE/CYLINDER HEAD - REMOVAL).

Fig. 50 Moly Coated Piston

1 - MOLY COATED

2 - MOLY COATED

Fig. 51 Bore Gauge

1 - FRONT

2 - BORE GAUGE

3 - CYLINDER BORE

4 - 38 MM

(1.5 in)

9 - 44

ENGINE 2.5L

AN

PISTON & CONNECTING ROD (Continued)