Dodge Dakota (R1). Manual - part 459

(18) Attach the air conditioning compressor mount-

ing bracket to the engine cylinder head and block.

Tighten the bolts to 40 N·m (30 ft. lbs.) torque.

(19) Attach the air conditioning compressor to the

bracket. Tighten the bolts to 27 N·m (20 ft. lbs.)

torque.

CAUTION: The accessory drive belt must be routed

correctly. Incorrect routing can cause the water

pump to turn in the opposite direction causing the

engine to overheat.

(20) Install the accessory drive belt and correctly

tension the belt (Refer to 7 - COOLING/ACCESSORY

DRIVE/DRIVE BELTS - INSTALLATION).

(21) Install the resonator assembly and air in-let

hose. Tighten clamps to 4 N·m (35 in. lbs.).

(22) Connect the hoses to the thermostat housing.

(23) Install the coolant temperature sending unit

connector.

(24) Connect negative cable to battery.

(25) Connect the upper radiator hose and heater

hose at the thermostat housing.

(26) Fill the cooling system. (Refer to 7 - COOL-

ING - STANDARD PROCEDURE) Check for leaks.

WARNING: USE EXTREME CAUTION WHEN THE

ENGINE IS OPERATING. DO NOT STAND IN DIRECT

LINE WITH THE FAN. DO NOT PUT HANDS NEAR

THE PULLEYS, BELTS OR FAN. DO NOT WEAR

LOOSE CLOTHING.

(27) Operate the engine with the radiator cap off.

Inspect for leaks and continue operating the engine

until the thermostat opens. Add coolant, if required.

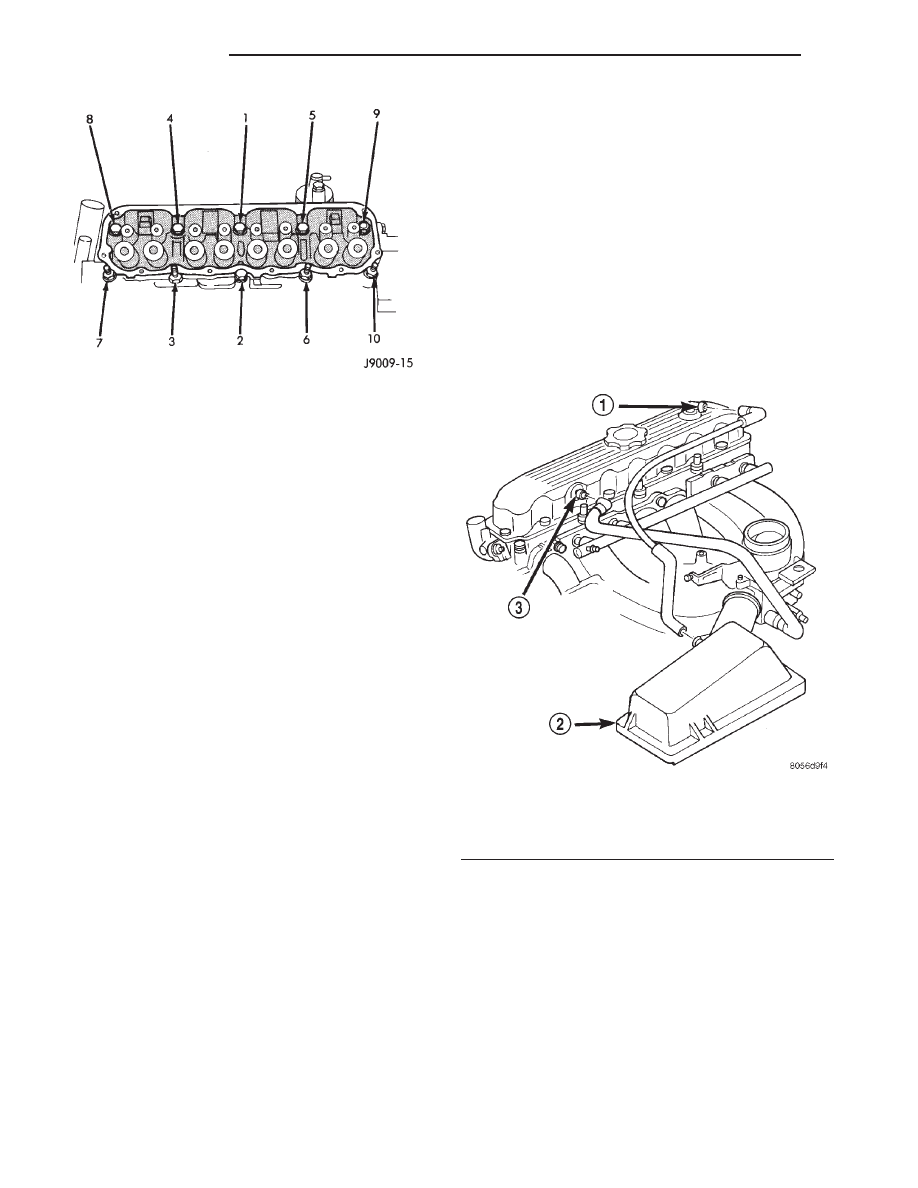

CYLINDER HEAD COVER(S)

REMOVAL

A cured gasket is part of the engine cylinder head

cover.

(1) Disconnect negative cable from battery.

(2) Disconnect the Crankcase Ventilation (CCV)

vacuum hose from engine cylinder head cover (Fig.

17).

(3) Remove the air inlet hose and resonator from

the air cleaner and throttle body.

(4) Remove the engine cylinder head cover mount-

ing bolts.

(5) Remove the engine cylinder head cover (Fig.

17).

(6) Remove any original sealer from the cover seal-

ing surface of the engine cylinder head and clean the

surface using a fabric cleaner.

(7) Remove all residue from the sealing surface

using a clean, dry cloth.

CLEANING

Clean cylinder head cover gasket surface.

Clean head rail, if necessary.

INSPECTION

Inspect cover for distortion and straighten, if nec-

essary.

Fig. 16 Engine cylinder head Bolt Tightening

Sequence

Fig. 17 Engine Cylinder Head Cover

1 - AIR INLET FITTING

2 - AIR FILTER COVER

3 - FIXED ORIFICE FITTING

9 - 24

ENGINE 2.5L

AN

CYLINDER HEAD (Continued)