Dodge Dakota (R1). Manual - part 228

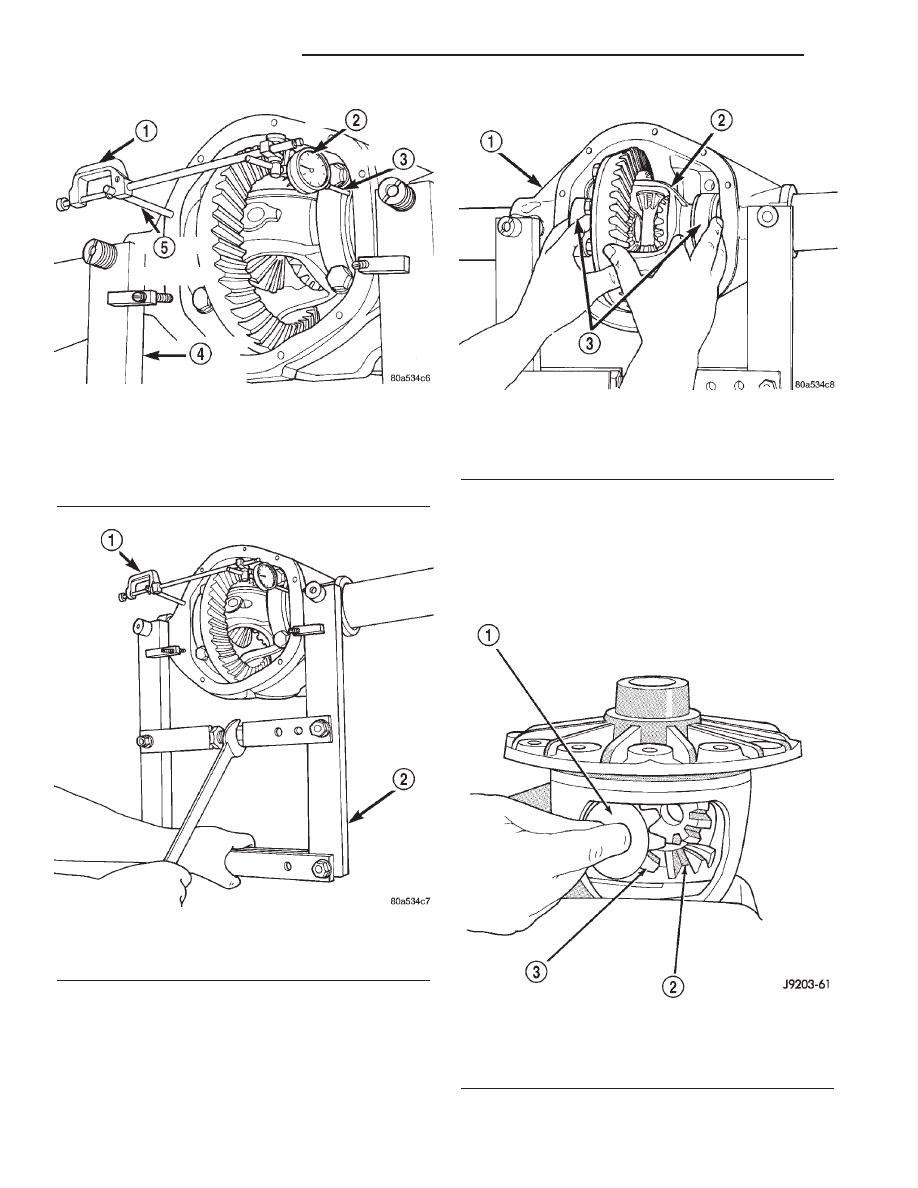

(12) While holding the differential case in position,

remove the differential bearing cap bolts and caps.

(13) Remove differential from the housing and tag

differential bearing cups and shims to indicate loca-

tion (Fig. 36).

(14) Remove spreader from housing.

DISASSEMBLY

(1) Remove pinion shaft lock roll pin with a ham-

mer and punch.

(2) Remove pinion shaft.

(3) Rotate differential side gears and remove the

differential pinions and thrust washers (Fig. 37).

Fig. 34 Dial Indicator Location

1 - INDICATOR CLAMP

2 - DIAL INDICATOR

3 - PLUNGER

4 - SPREADER

5 - PILOT STUD

Fig. 35 Spread Differential Housing

1 - DIAL INDICATOR

2 - SPREADER

Fig. 36 Differential

1 - DIFFERENTIAL HOUSING

2 - DIFFERENTIAL CASE

3 - BEARING CUPS

Fig. 37 Differential Case

1 - THRUST WASHER

2 - SIDE GEAR

3 - DIFFERENTIAL PINION

3a - 22

REAR AXLE - 216RBI

R1

DIFFERENTIAL (Continued)