Dodge Dakota (R1). Manual - part 209

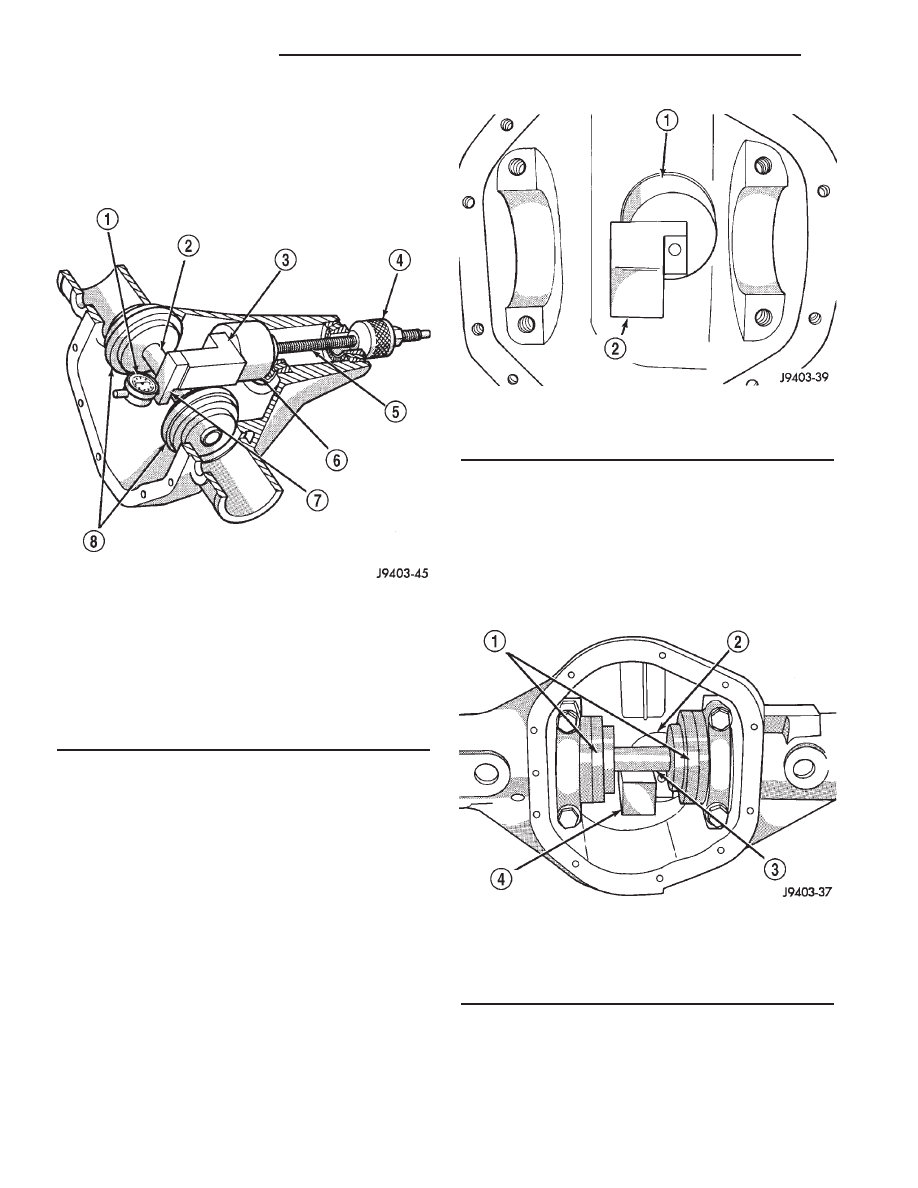

PINION DEPTH MEASUREMENT

Measurements are taken with pinion bearing cups

and pinion bearings installed in the housing. Take

measurements with Pinion Gauge Set and Dial Indi-

cator C-3339 (Fig. 7).

(1) Assemble Pinion Height Block 6739, Pinion

Block 8540 and rear pinion bearing onto Screw 6741

(Fig. 7).

(2) Insert assembled height gauge components,

rear bearing and screw into housing through pinion

bearing cups (Fig. 8).

(3) Install front pinion bearing and Cone-Nut 6740

hand tight (Fig. 7).

(4) Place Arbor Disc 8541 on Arbor D-115-3 in posi-

tion in the housing side bearing cradles (Fig. 9).

Install differential bearing caps on arbor discs and

tighten cap bolts to 41 N·m (30 ft. lbs.).

NOTE: Arbor Discs 8541 has different step diame-

ters to fit other axles. Choose proper step for axle

being serviced.

Fig. 7 Pinion Depth Gauge Tools

1 - DIAL INDICATOR

2 - ARBOR

3 - PINION HEIGHT BLOCK

4 - CONE

5 - SCREW

6 - PINION BLOCK

7 - SCOOTER BLOCK

8 - ARBOR DISC

Fig. 8 Pinion Height Block

1 - PINION BLOCK

2 - PINION HEIGHT BLOCK

Fig. 9 Gauge Tools In Housing

1 - ARBOR DISC

2 - PINION BLOCK

3 - ARBOR

4 - PINION HEIGHT BLOCK

3 - 54

REAR AXLE - 8 1/4

AN

REAR AXLE - 8 1/4 (Continued)