Opel Frontera UE. Manual - part 157

6A–52

ENGINE MECHANICAL (X22SE 2.2L)

8. Remove flywheel.

9. Remove rear oil seal and oil baffle plate.

10. Remove main bearing cap (8).

11. Remove crankshaft (9).

12. Remove crankshaft pulse pickup sensor disc.

Inspection and Repair

1. Crankshaft

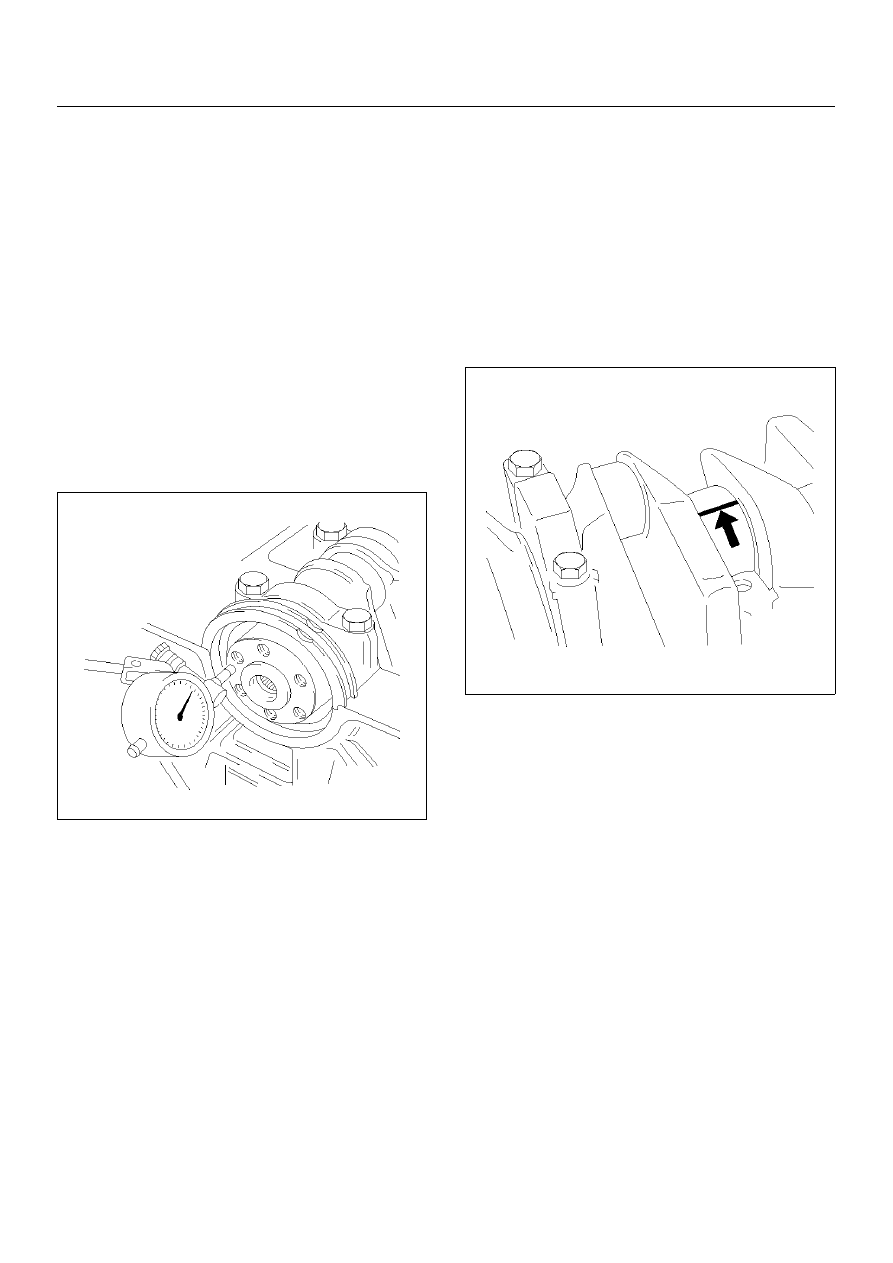

Set the dial indicator as shown in the illustration and

measure the crankshaft thrust clearance. If the

thrust clearance exceeds the specified limit, replace

the thrust bearings as a set.

Thrust Clearance

Standard : 0.01 mm–0.02 mm

(0.0004 in–0.0008 in)

Limit : 0.21 mm (0.0118 in)

014RW079

Main Bearing Clearance

1. Remove the bearing caps and measure the oil

clearance.

2. Remove the main bearing cap fixing bolts.

Arrange the removed main bearing caps in the

cylinder number order.

Remove the main bearings.

3. Remove the crankshaft.

Remove the main bearings.

4. Clean the upper and lower bearings as well as the

crankshaft main journal.

5. Check the bearings for damage or excessive wear.

The bearings must be replaced as a set if damage

or excessive wear is discovered during inspection.

6. Set the upper bearings and the thrust washers to

their original positions.

Carefully install the crankshaft.

7. Set the lower bearings to the bearing cap original

position.

8. Apply plastigage to the crankshaft journal unit as

shown in the illustration.

014RW055

9. Install main bearing caps, and tighten each bolt to

the specified torque.

Main bearing caps bolts.

Torque:

1st step: 50 N·m (5.1Kg·m/37lbft)

2nd step: 45

°°°°

3rd step: 15

°°°°

Torque : 39 N·m (4.0Kg·m/29lbft)