Almera Tino V10 (2003 year). Manual - part 201

CYLINDER HEAD

EM-65

[QG]

C

D

E

F

G

H

I

J

K

L

M

A

EM

8.

Install valve collet.

●

Compress valve spring with valve spring compressor (special

service tool). Install valve collet with magnet hand.

●

Tap stem edge lightly with plastic hammer after installation to

check its installed condition.

9.

Install adjusting shim (if so equipped) and valve lifter.

10. Install engine coolant temperature sensor.

●

Apply Genuine Liquid Gasket or equivalent to the thread.

11. Install spark plug tube.

●

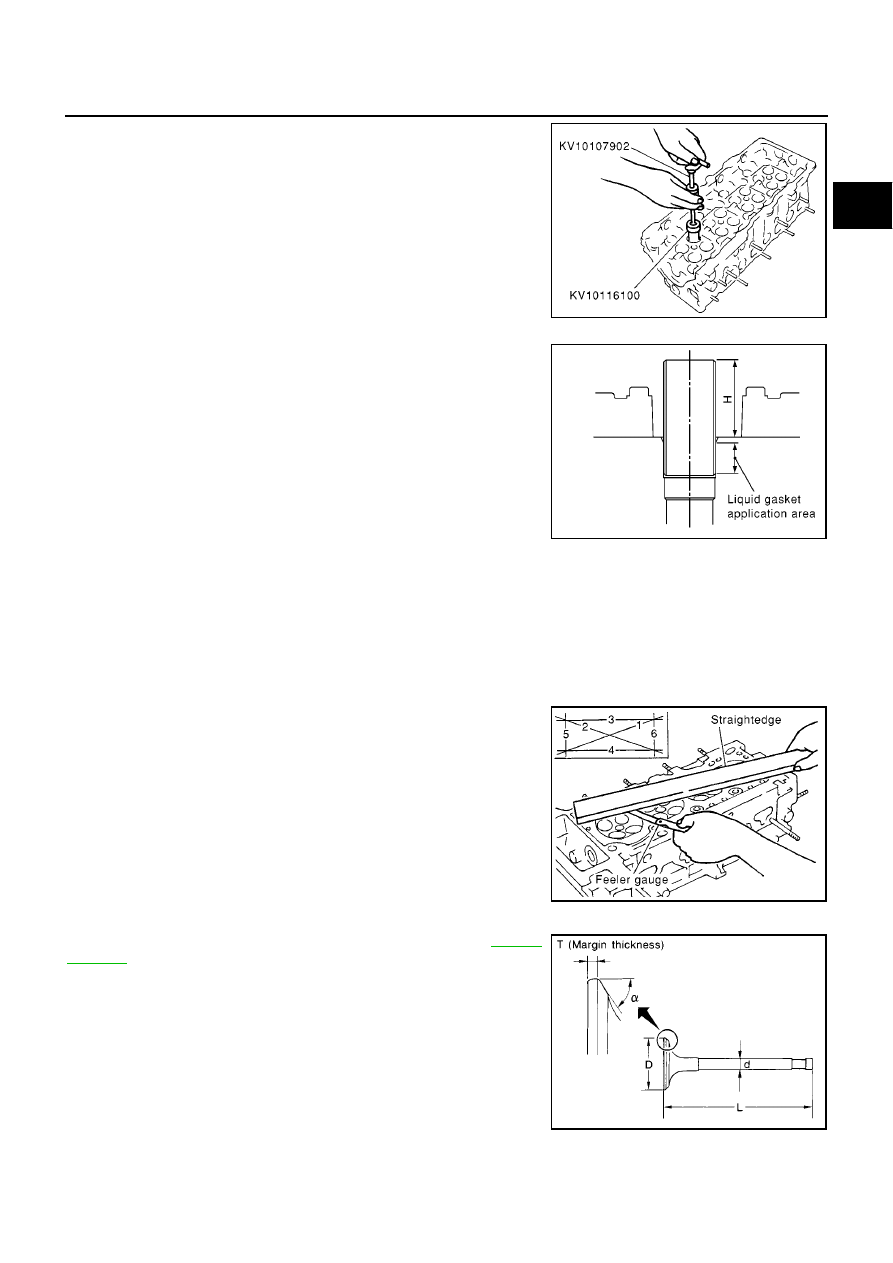

Press-fit spark plug tube following procedure below.

a.

Remove old liquid gasket adhering to cylinder-head mounting

hole.

b.

Apply liquid gasket to area within approximately 15 mm (0.59 in)

from edge of spark plug tube press-fit side.

●

Use Genuine Liquid Gasket or equivalent.

c.

Using a drift, press-fit spark plug tube so that its height “H” is as

specified in the figure.

CAUTION:

●

When press-fitting, take care not to deform spark plug tube.

●

After press-fitting, wipe off liquid gasket protruding onto cylinder-head upper face.

12. Install spark plug with spark plug wrench (commercial service tool).

Inspection After Disassembly

EBS00QEQ

CYLINDER HEAD DISTORTION

1.

Wipe off oil and remove water scale (like deposit), gasket,

sealer, carbon, etc with scraper.

CAUTION:

Use utmost care not to allow gasket debris to enter pas-

sages for oil or water.

2.

At each of several locations on bottom surface of cylinder head,

measure distortion in six directions.

VALVE DIMENSIONS

Check dimensions of each valve. For dimensions, refer to

.

PBIC1016E

Standard press-fit height “H”:

: 41.0 - 42.0 mm (1.61 - 1.65 in)

KBIA1248E

Limit

: 0.1 mm (0.004 in)

PBIC0075E

SEM188A