Almera Tino V10 (2003 year). Manual - part 199

ROCKER COVER

EM-33

[QG]

C

D

E

F

G

H

I

J

K

L

M

A

EM

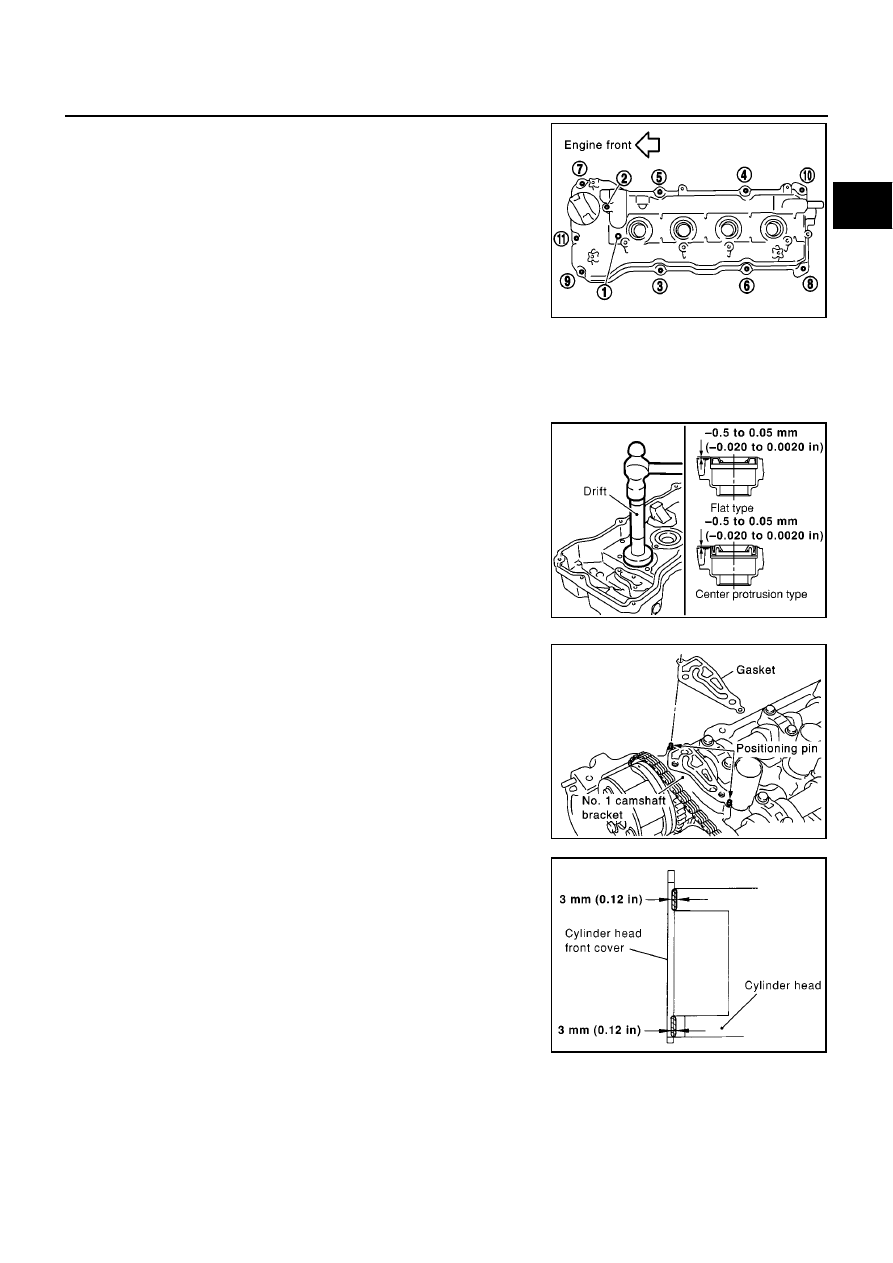

6.

Loosen bolts in reverse order shown in the figure.

7.

If replacement is necessary, remove rocker cover oil seal using flat-head screwdriver.

CAUTION:

Be careful not to damage rocker cover.

INSTALLATION

1.

Install rocker cover oil seal.

●

Using drift with outer diameter 97 mm (3.82 in) and inner

diameter 83 mm (3.27 in) to 88 mm (3.46 in) (commercial ser-

vice tool), press oil seal in.

NOTE:

There are 2 types of oil seal. If oil seal with flat bottom surface is

pressed in, drift with any inner diameter can be used.

●

Press oil seal in until it is flush with installation surface.

2.

Install rocker cover in following steps.

a.

Install gasket on top of No. 1 camshaft bracket.

●

Position gasket aligning its shape with camshaft bracket side.

Align positioning stopper pin with hole on gasket, and install.

b.

Install gasket (for circumference, square type) to installation

groove of rocker cover.

c.

Apply liquid gasket to positions shown in figure, then install

rocker cover.

KBIA1376E

KBIA1377E

KBIA1379E

PBIC0555E