Almera Tino V10 (2003 year). Manual - part 202

CYLINDER BLOCK

EM-81

[QG]

C

D

E

F

G

H

I

J

K

L

M

A

EM

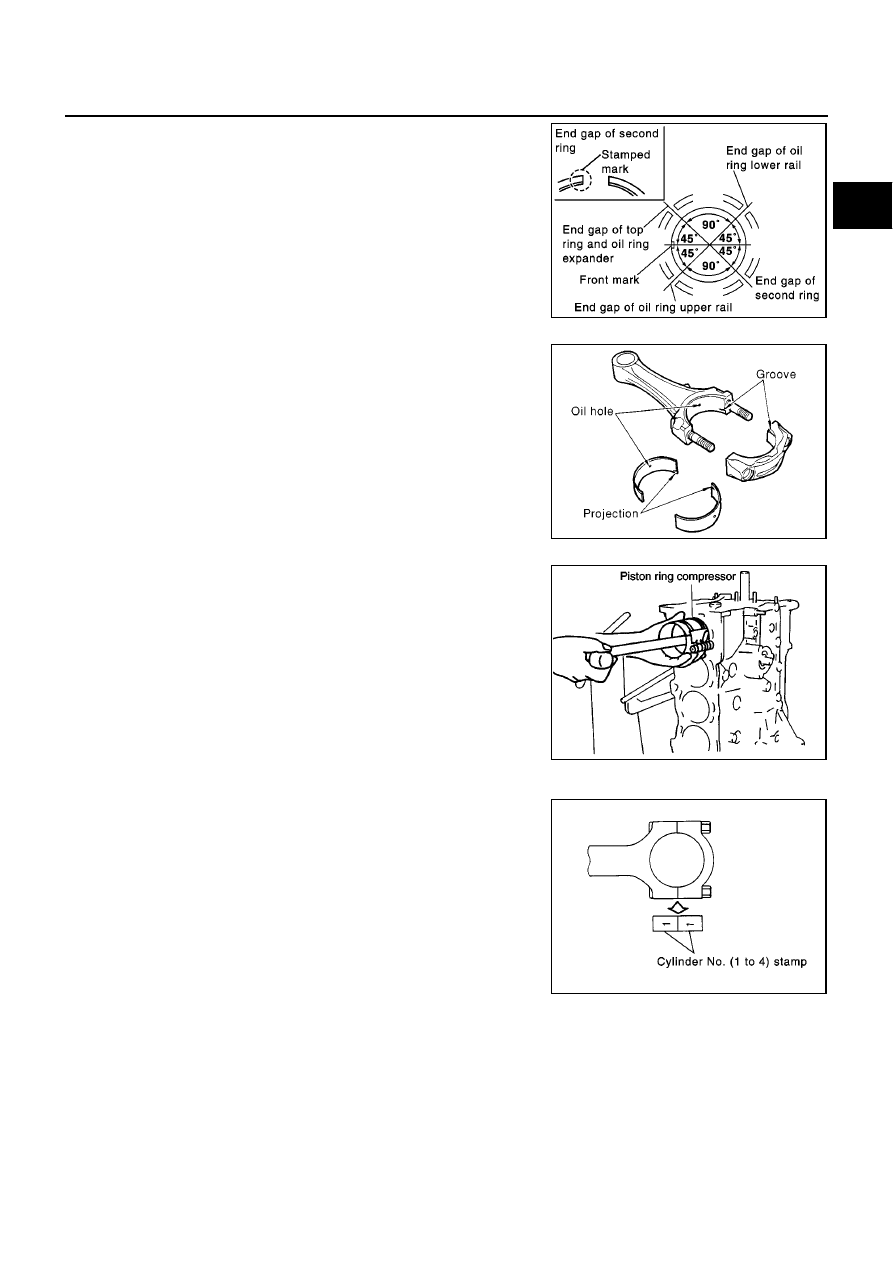

10. Install piston rings with piston ring expander (commercial ser-

vice tool).

CAUTION:

●

Be careful not to damage piston.

●

When installing top ring, be careful not to break end gap

step.

●

Position end gaps of each piston ring to piston front mark as

shown in figure, then install rings.

●

Install top ring with stamp mark side facing upward.

11. Install the connecting rod bearings to the connecting rod and the

connecting rod cap.

●

When installing the connecting rod bearings, apply engine oil

to the bearing surface (inside). Do not apply oil to the back

surface, but thoroughly clean it.

●

When installing, align the connecting rod bearing stopper pro-

trusion with the notch of the connecting rod to install.

●

Check the oil holes on the connecting rod and those on the

corresponding bearing are aligned.

12. Install the piston and connecting rod assembly to the crankshaft.

●

Position the crankshaft pin corresponding to the connecting

rod to be installed onto the bottom dead center.

●

Apply engine oil sufficiently to the cylinder bore, piston and

crankshaft pin.

●

Match the cylinder position with the cylinder No. on the con-

necting rod to install.

●

Using a piston ring compressor, install the piston with the front

mark on the piston crown facing the front of the engine.

CAUTION:

Be careful not to damage the crankshaft pin, resulting from

an interference of the connecting rod big end.

13. Install the connecting rod cap.

●

Match the stamped cylinder number marks on the connecting

rod with those on the cap to install.

PBIC0977E

PBIC0482E

PBIC0267E

PBIC0593E