содержание .. 431 432 433 434 ..

Nissan Primera P12. Manual - part 433

EM-78

[YD]

CYLINDER HEAD

CYLINDER HEAD

PFP:11041

On-Vehicle Service

EBS00SO0

CHECKING COMPRESSION PRESSURE

1.

Warm up engine thoroughly. Then, stop it.

2.

Using CONSULT-II, make sure no error codes are indicated for self-diagnosis items. Refer to

.

●

Do not disconnect CONSULT-II until the end of this operation; it will be used to check engine rpm and

for error detection at the end of this operation.

3.

Disconnect the negative battery cable.

4.

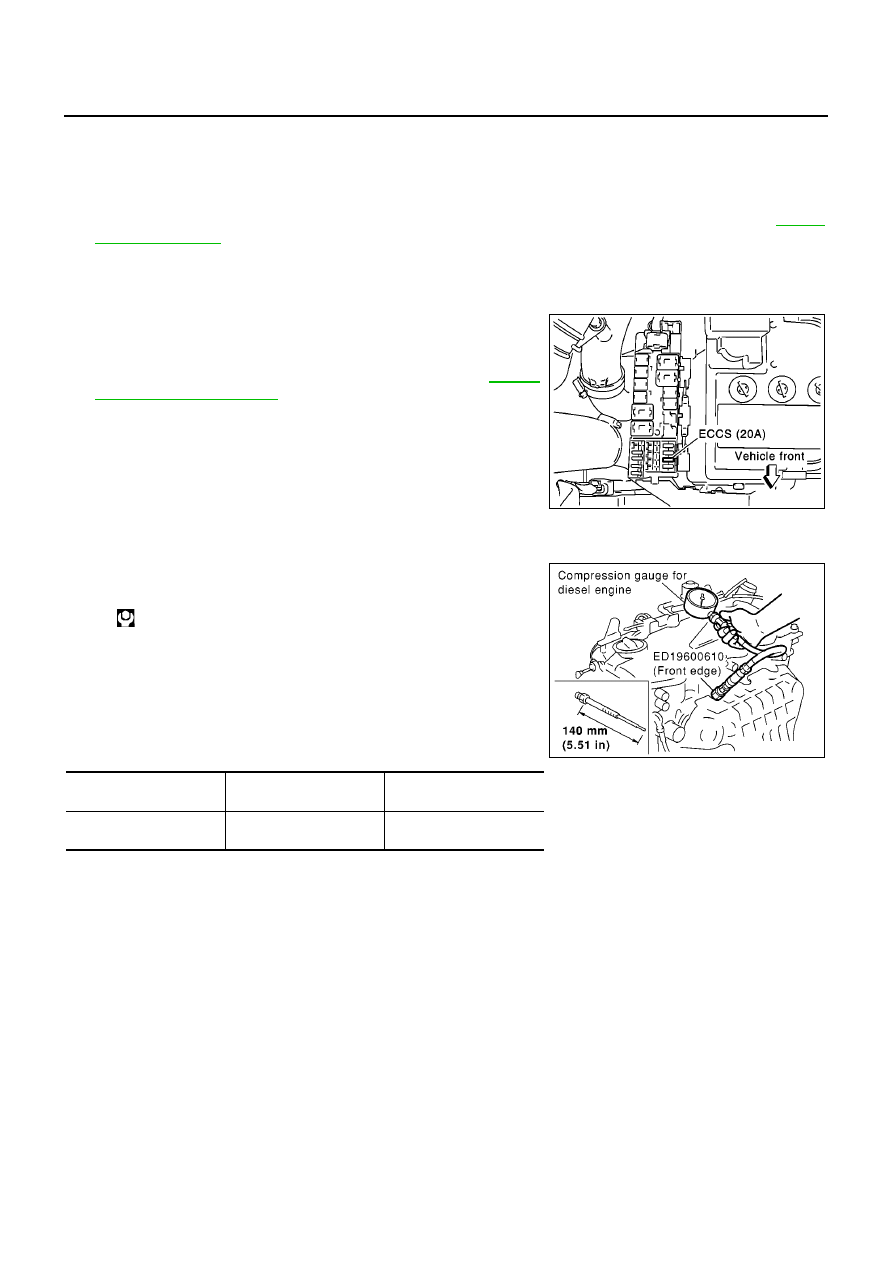

To prevent fuel from being injected during inspection, remove

fuse [ECCS (20A)] from fuse box on the left side of engine com-

partment.

5.

Remove glow plugs from all the cylinders. Refer to

.

CAUTION:

●

Before removal, clean the surrounding area to prevent

entry of any foreign materials into the engine.

●

Carefully remove glow plugs to prevent any damage or

breakage.

●

Handle with care to avoid applying any shock to glow

plugs.

6.

Install adapter to installation holes of glow plugs and connect

compression gauge for diesel engine.

7.

Connect battery negative terminal.

8.

Set the ignition switch to “START” and crank. When gauge

pointer stabilizes, read compression pressure and engine rpm.

Repeat the above steps for each cylinder.

●

Always use a fully-charged battery to obtain specified engine

speed.

Unit: kPa (bar, kg/cm

2

, psi)/rpm

●

When engine rpm is out of the specified range, check the specific gravity of battery liquid. Measure

again under corrected conditions.

●

If engine rpm exceeds the limit, check valve clearance and combustion chamber components (valves,

valve seats, cylinder head gaskets, piston rings, pistons, cylinder bores, cylinder block upper and lower

surfaces) and measure again.

●

If compression pressure is low in some cylinders, apply engine oil from glow plug installation hole. Then

check pressure again.

–

If compression pressure becomes normal after applying oil, piston ring may be worn or damaged.

Check piston ring for malfunction. If any, replace piston ring.

–

If compression pressure is still low after applying oil, valve may be malfunctioning. Check valve for mal-

function. If contact malfunction is found, replace valve or valve seat.

●

If compression pressure in adjacent two cylinders is low after applying oil, pressure may be leaking

from gasket. In this case, replace cylinder head gasket.

9.

Complete this operation as follows.

a.

Turn the ignition switch to “OFF”.

b.

Disconnect negative battery cable.

PBIC0738E

: 18 - 21 N·m (1.8 - 2.2 kg-m, 13 - 15 ft-lb)

Standard

Minimum

Difference limit between

cylinders

2,991 (29.99, 30.5, 434)/

200

2,452 (24.52, 25.0, 356)/

200

490 (4.90, 5.0, 71)/200

SEM112G