Mitsubishi Lancer Evolution 7. Manual - part 312

BASIC BRAKE SYSTEM -

On-vehicle Service

35A-15

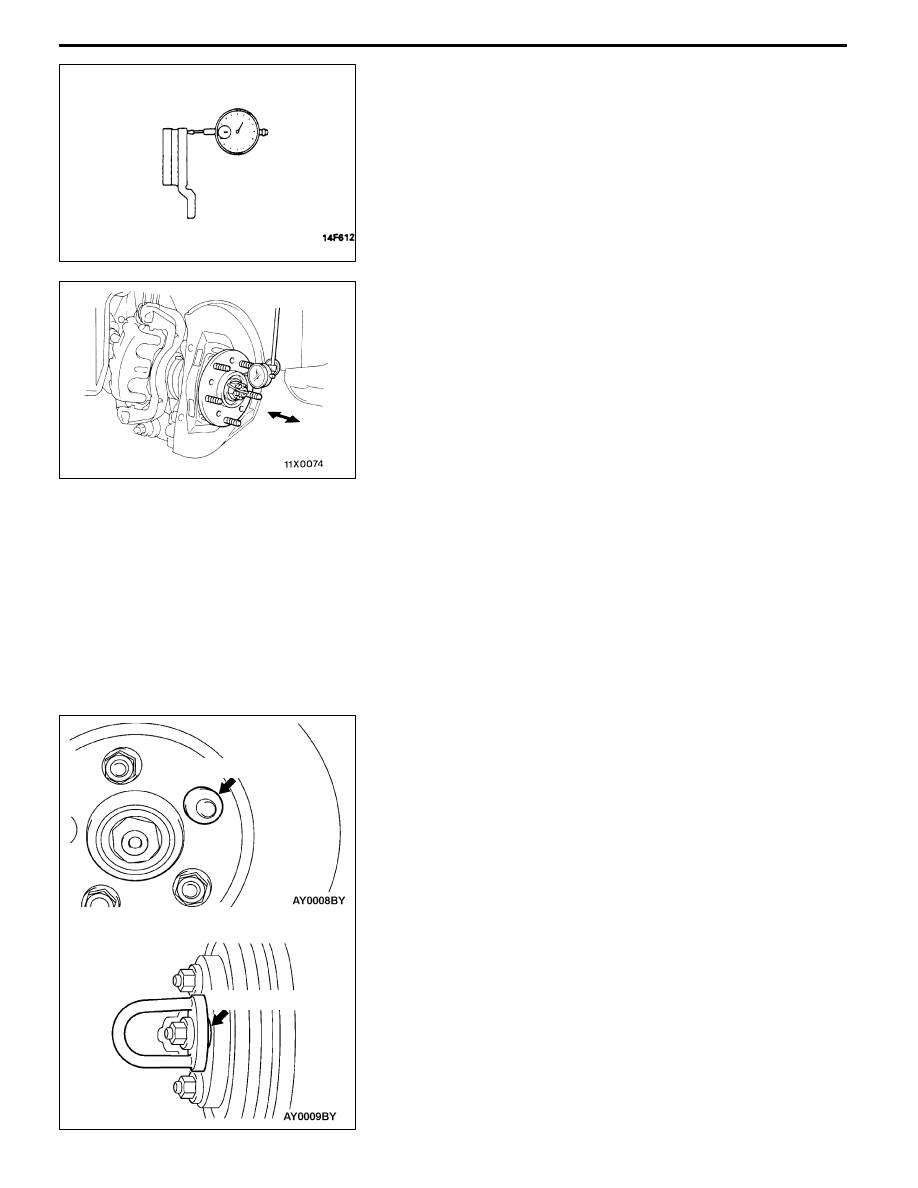

3. Place a dial gauge approximately 5 mm from the outer

circumference of the brake disc, and measure the run-out

of the disc.

Limit: 0.03 mm or less

4. If the brake disc run-out exceeds the limit, correct it as

follows:

(1) Chalk phase marks on the wheel stud and the brake

disc, which run-out is excessive.

(2) Remove the brake disc. Then place a dial gauge

as shown, and measure the wheel bearing axial play

by pushing and pulling the wheel hub.

Limit: 0.06 mm <Front>, 0.05 mm <Rear>

(3) If the wheel bearing axial play exceeds the limit,

disassemble the hub and knuckle assembly to check

each part.

(4) If the wheel bearing axial play does not exceed the

limit, dephase the brake disc and secure it. Then

recheck the brake disc run-out.

5. If the run-out cannot be corrected by changing the phase

of the brake disc, replace the brake disc or grind it with

the on-the-car type brake lathe ( “MAD, DL-8700PF” or

equivalent).

Caution

(1) After a new brake disc is installed, always grind

the brake disc with on-the-car type brake lathe.

If this step is not carried out, the brake disc run-out

exceeds the specified value, resulting in judder.

(2) When the on-the-car type lathe is used, first install

M12 flat washer on the stud bolt in the brake disc

side according to the figure, and then install the

adapter. If the adapter is installed with M12 flat

washer not seated, the brake disc rotor may be

deformed, resulting in inaccurate grinding.

(3) Grind the brake disc with all wheel nuts diagonally

and equally tightened to the specified torque 100

N·m. When all numbers of wheel nuts are not used,

or the tightening torque is excessive or not equal,

the brake disc rotor or drum may be deformed,

resulting in judder.

M12 flat washer

M12 flat washer