Jeep XJ. Manual - part 302

VALVE SEAT REFACING

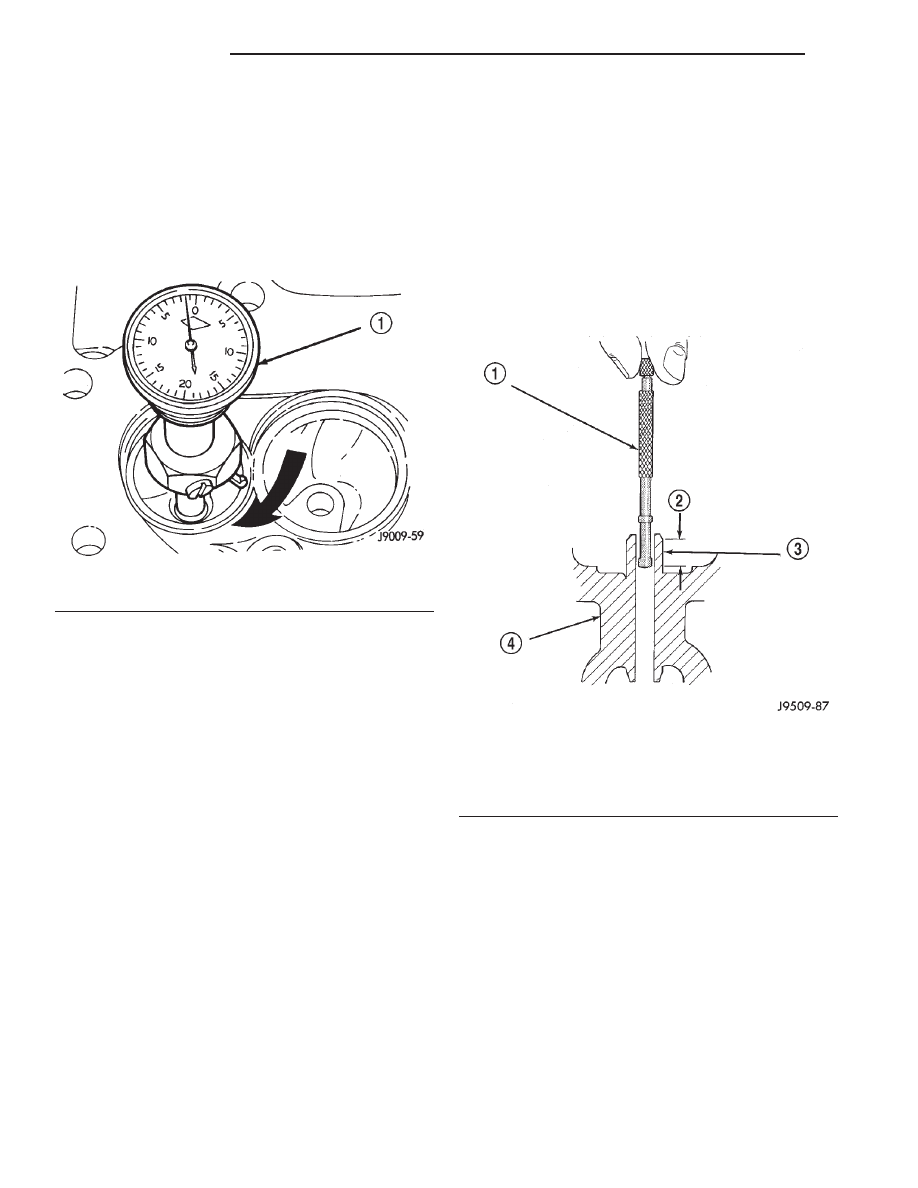

(1) Install a pilot of the correct size in the valve

guide bore. Reface the valve seat to the specified

angle with a good dressing stone. Remove only

enough metal to provide a smooth finish.

(2) Use tapered stones to obtain the specified seat

width when required.

(3) Control valve seat runout to a maximum of

0.0635 mm (0.0025 in.) (Fig. 15).

VALVE STEM OIL SEAL REPLACEMENT

Valve stem oil seals are installed on each valve

stem to prevent rocker arm lubricating oil from

entering the combustion chamber through the valve

guide bores. One seal is marked INT (intake valve)

and the other is marked EXH (exhaust valve).

Replace the oil seals whenever valve service is per-

formed or if the seals have deteriorated.

VALVE GUIDES

The valve guides are an integral part of the engine

cylinder head and are not replaceable.

When the valve stem guide clearance is excessive,

the valve guide bores must be reamed oversize. Ser-

vice valves with oversize stems are available in 0.076

mm (0.003 inch) and 0.381 mm (0.015 inch) incre-

ments.

Corresponding oversize valve stem seals are also

available and must be used with valves having 0.381

mm (0.015 inch) oversize stems.

NOTE: If the valve guides are reamed oversize, the

valve seats must be ground to ensure that the valve

seat is concentric to the valve guide.

VALVE STEM-TO-GUIDE CLEARANCE

MEASUREMENT

Valve stem-to-guide clearance may be measured by

either of the following two methods.

PREFERRED METHOD

(1) Remove the valve from the head.

(2) Clean the valve stem guide bore with solvent

and a bristle brush.

(3) Insert a telescoping gauge into the valve stem

guide bore approximately 9.525 mm (.375 inch) from

the valve spring side of the head (Fig. 16).

(4) Remove and measure telescoping gauge with a

micrometer.

(5) Repeat the measurement with contacts length-

wise to engine cylinder head.

(6) Compare the crosswise to lengthwise measure-

ments to determine out-of-roundness. If the measure-

ments differ by more than 0.0635 mm (0.0025 in.),

ream the guide bore to accommodate an oversize

valve stem.

(7) Compare the measured valve guide bore diam-

eter with specifications (7.95-7.97 mm or 0.313-0.314

inch). If the measurement differs from specification

by more than 0.076 mm (0.003 inch), ream the guide

bore to accommodate an oversize valve stem.

Fig. 15 Measurement of Valve Seat Runout

1 – DIAL INDICATOR

Fig. 16 Measurement of Valve Guide Bore Diameter

1 – GAUGE

2 – 9.525 MM (3/8 INCH)

3 – VALVE STEM GUIDE

4 – CYLINDER HEAD

9 - 76

4.0L ENGINE

XJ

SERVICE PROCEDURES (Continued)