Jeep XJ. Manual - part 26

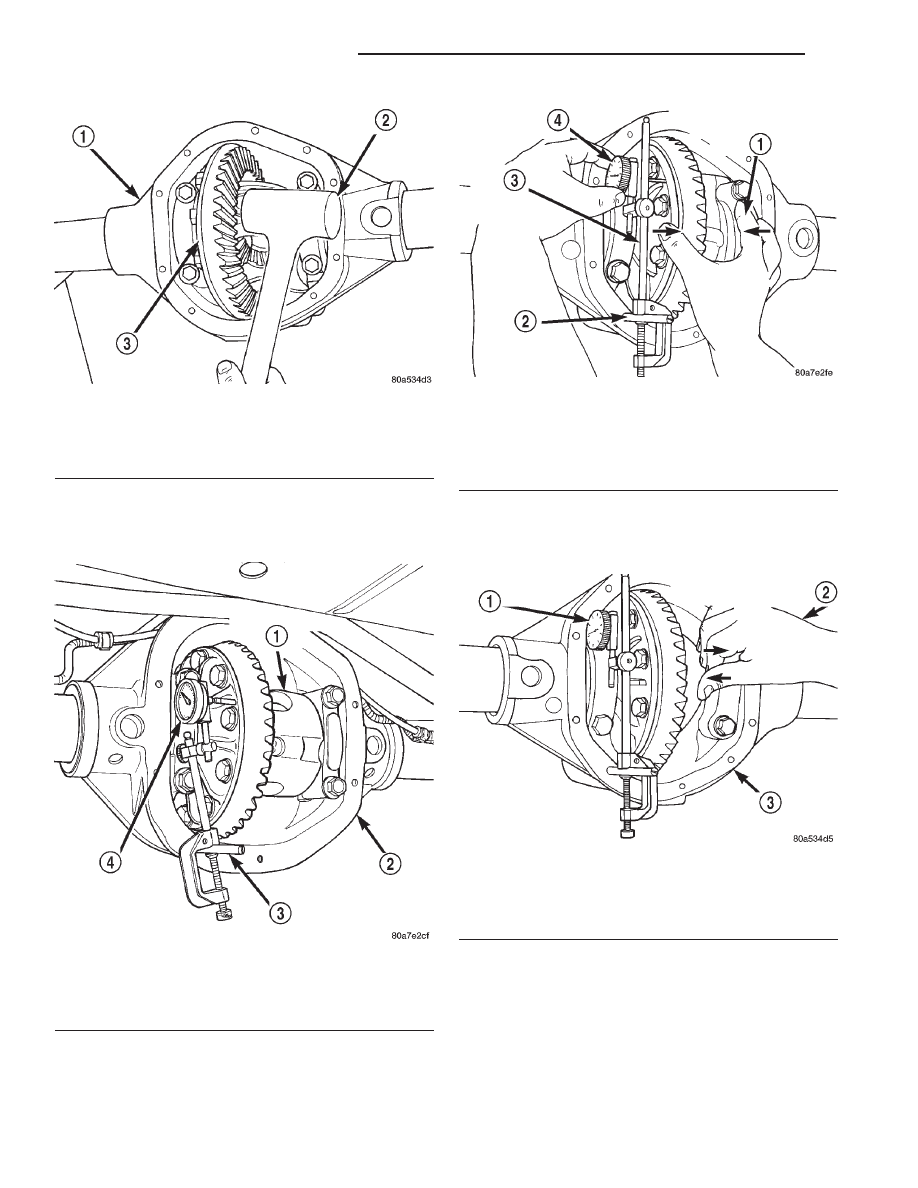

(9) Attach a dial indicator C-3339 to guide stud.

Position the dial indicator plunger on a flat surface

between the ring gear bolt heads (Fig. 87).

(10) Push and hold differential case to pinion gear

side of axle housing (Fig. 88).

(11) Zero dial indicator face to pointer (Fig. 88).

(12) Push and hold differential case to ring gear

side of the axle housing (Fig. 89).

(13) Record dial indicator reading (Fig. 89).

(14) Add 0.008 in. (0.2 mm) to the zero end play

total. This new total represents the thickness of

shims to compress, or preload the new bearings when

the differential is installed.

(15) Rotate dial indicator out of the way on the

guide stud.

(16) Remove differential case and dummy bearings

from axle housing.

Fig. 86 Seat Ring Gear Side Differential Dummy

Side Bearing

1 – AXLE HOUSING

2 – MALLET

3 – DIFFERENTIAL CASE

Fig. 87 Differential Side play Measurement

1 – DIFFERENTIAL CASE

2 – AXLE HOUSING

3 – SPECIAL TOOL C-3288–B

4 – SPECIAL TOOL C-3339

Fig. 88 Hold Differential Case and Zero Dial

Indicator

1 – FORCE DIFFERENTIAL CASE TO PINION GEAR SIDE

2 – SPECIAL TOOL C-3288–B

3 – SPECIAL TOOL C-3339

4 – ZERO DIAL INDICATOR FACE

Fig. 89 Hold Differential Case and Read Dial

Indicator

1 – READ DIAL INDICATOR

2 – FORCE DIFFERENTIAL CASE TO RING GEAR SIDE

3 – AXLE HOUSING

3 - 54

TUBE, 181, AND 186 FBI AXLE

XJ

ADJUSTMENTS (Continued)