Dodge Neon / Neon SRT-4. Manual - part 237

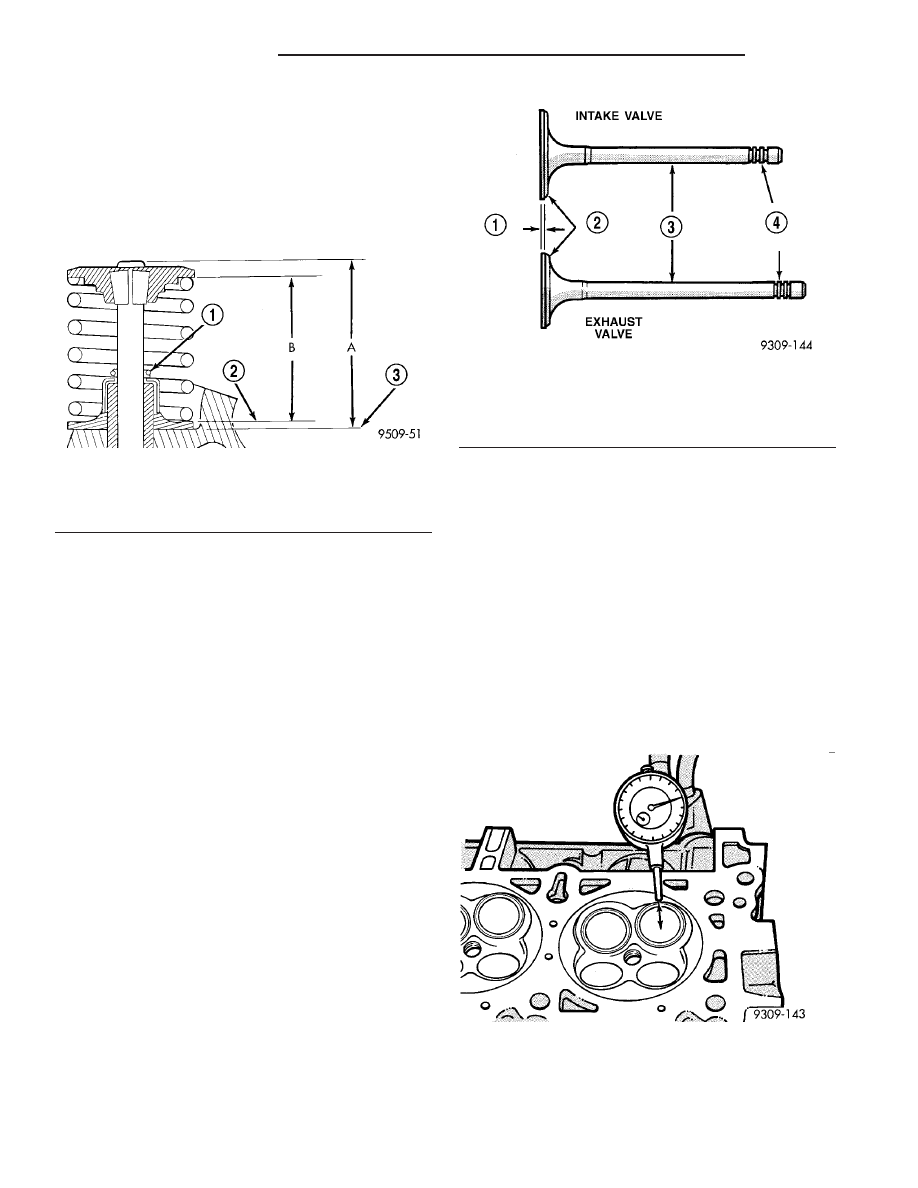

(9) Check valve tip to spring seat dimensions A

after machining the valve seats or faces. Grind valve

tip until within specifications. Measure from valve

tip to spring seat when installed in the head (mea-

surement A) (Fig. 46). For valve tip specifications,

(Refer to 9 - ENGINE - SPECIFICATIONS). The

valve tip chamfer is needed to be reground to prevent

seal damage when the valve is installed.

REMOVAL

(1) Remove valve spring. (Refer to 9 - ENGINE/

CYLINDER HEAD/VALVE SPRINGS - REMOVAL)

(2) Before removing valve, remove any burrs

from valve stem lock grooves to prevent dam-

age to the valve guides. Identify valves to insure

installation in original location.

(3) Remove valve(s) from cylinder head.

CLEANING

(1) Clean

all

valves

thoroughly

and

discard

burned, warped and cracked valves.

INSPECTION

VALVES

(1) Measure valve stems for wear (Fig. 47) approx-

imately 60 mm (2.36 in.) below the valve lock

grooves. For valve specifications (Refer to 9 -

ENGINE - SPECIFICATIONS).

NOTE: Valve stems are chrome plated and should

not be polished (Fig. 47).

VALVE GUIDES

NOTE: Replace cylinder head if stem-to-guide clear-

ance exceeds specifications, or if guide is loose in

cylinder head.

(1) Measure valve stem-to-guide clearance as fol-

lows:

(2) Install valve into cylinder head so it is 15 mm

(0.590 in.) off the valve seat. A small piece of hose

may be used to hold valve in place.

(3) Attach dial indicator Tool C-3339 to cylinder

head and set it at right angle of valve stem being

measured (Fig. 48).

(4) Move valve to and from the indicator. (Refer to

9 - ENGINE - SPECIFICATIONS)

Fig. 46 Spring Installed

1 - GARTER SPRING

2 - VALVE SPRING SEAT

3 - CYLINDER HEAD SURFACE

Fig. 47 Intake and Exhaust Valves

1 - MARGIN

2 - FACE

3 - STEM

4 - VALVE SPRING RETAINER LOCK GROOVES

Fig. 48 Measuring Valve Guide

9 - 42

ENGINE 2.0L SOHC

PL/SRT-4

INTAKE/EXHAUST VALVES & SEATS (Continued)