Dodge Caliber. Manual - part 31

TOE

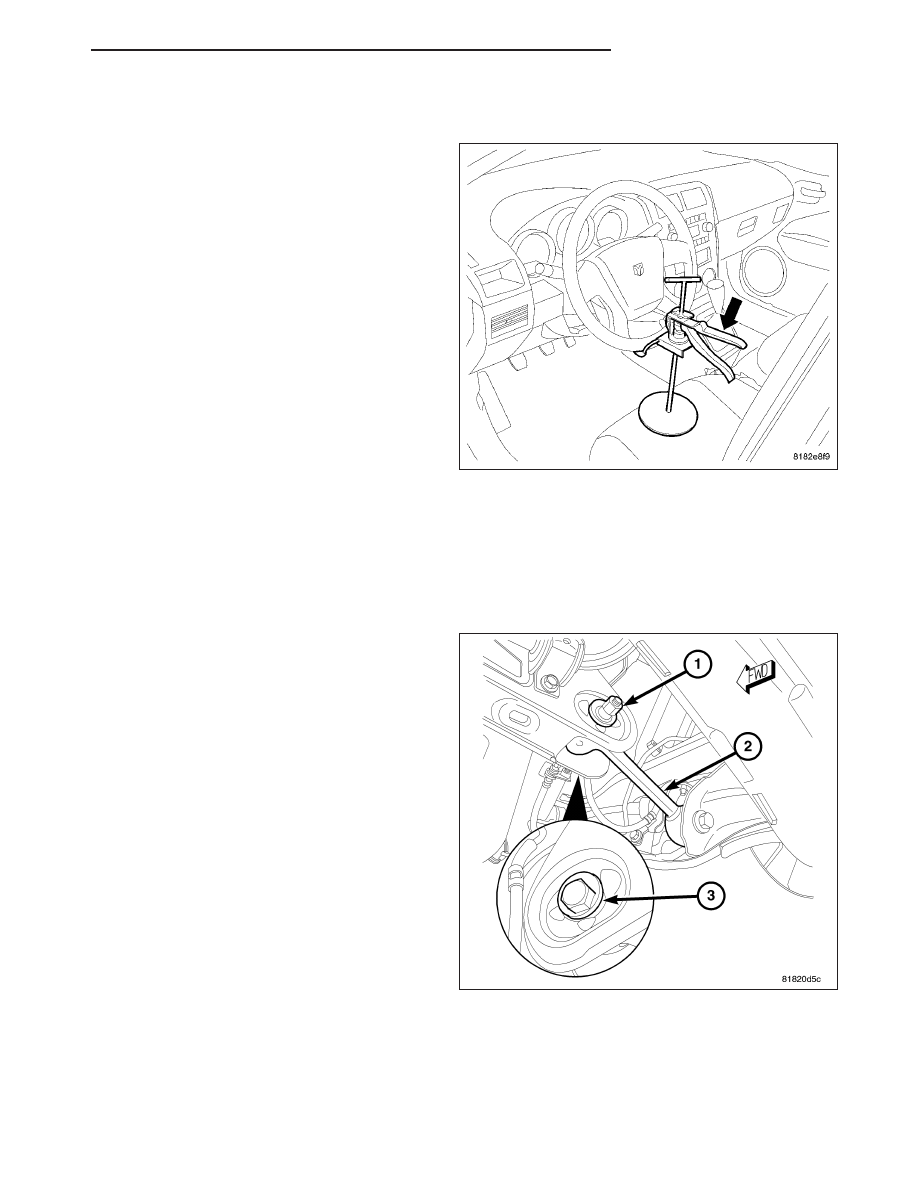

1. Center the steering wheel and lock it in place using

a steering wheel clamp.

NOTE: When setting toe, make sure to set rear toe to the preferred specifications before setting front toe to

the preferred specifications

REAR TOE

NOTE: Perform the following at each rear wheel as necessary.

1. While holding the cam bolt head (3) stationary,

loosen the toe link mounting cam bolt nut (1).

2. Rotate the cam bolt head (3) left or right until the

rear wheel toe for that rear wheel is set to the pre-

ferred specification. (Refer to 2 - SUSPENSION/

WHEEL ALIGNMENT - SPECIFICATIONS)

3. While holding the cam bolt head (3) stationary,

tighten the toe link mounting cam bolt nut (1) to 25

N·m (18 ft. lbs.).

FRONT TOE

CAUTION: Do not twist the inner tie rod-to-steering gear rubber boots while turning the inner tie rods during

the front toe adjustment.

NOTE: Perform the following at each front wheel as necessary.

PM

WHEEL ALIGNMENT

2 - 89