Chrysler Town, Dodge Caravan. Manual - part 326

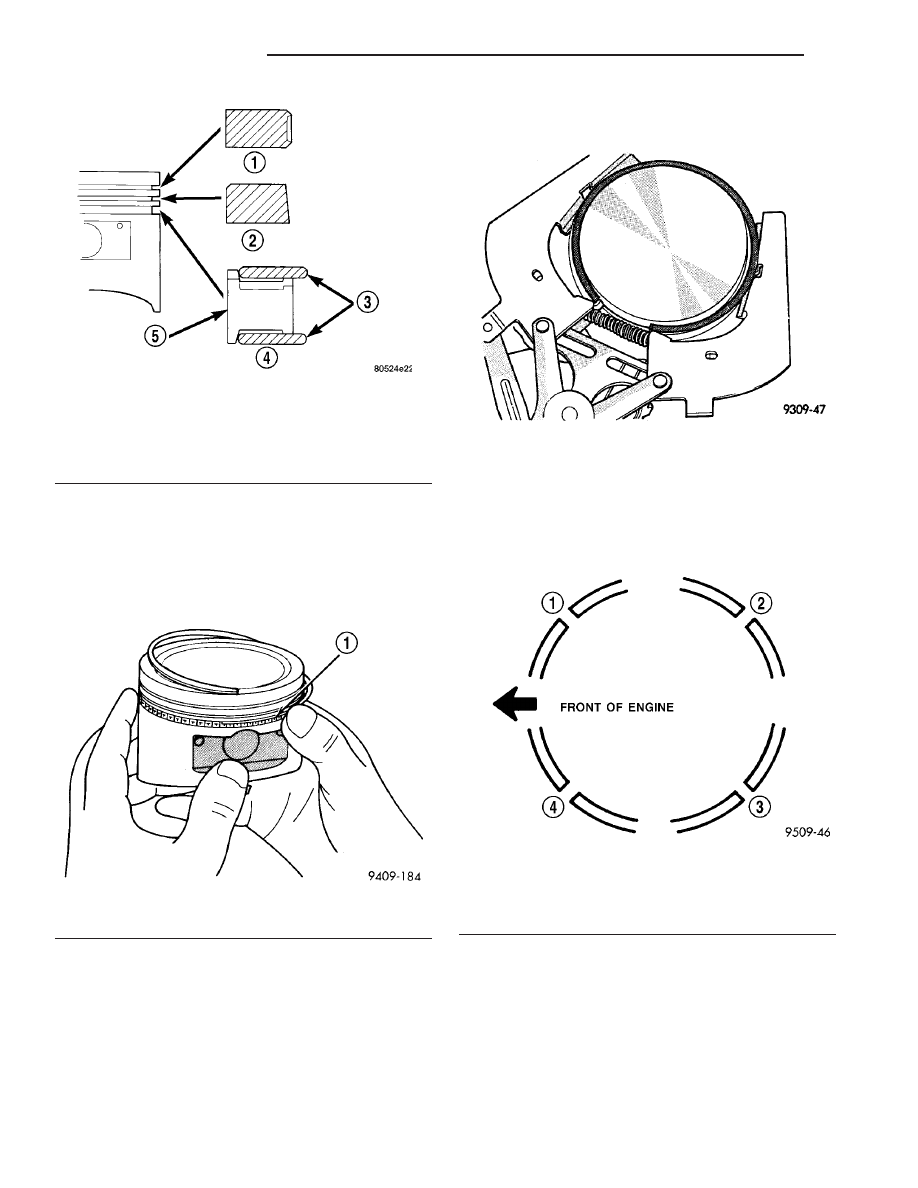

(2)

Install the side rail by placing one end

between the piston ring groove and the expander.

Hold end firmly and press down the portion to be

installed until side rail is in position. Do not use a

piston ring expander (Fig. 64).

(3) Install upper side rail first and then the lower

side rail.

(4) Install No. 2 piston ring and then No. 1 piston

ring (Fig. 65).

(5) Position piston ring end gaps as shown in (Fig.

66).

(6)

Position oil ring expander gap at least 45°

from the side rail gaps but not on the piston pin cen-

ter or on the thrust direction. Staggering ring gap is

important for oil control.

Fig. 63 Piston Ring Installation

1 - NO. 1 PISTON RING

2 - NO. 2 PISTON RING

3 - SIDE RAIL

4 - OIL RING

5 - SPACER EXPANDER

Fig. 64 Oil Ring Side Rail

1 - SIDE RAIL END

Fig. 65 Piston Ring Installation

Fig. 66 Piston Ring End Gap Position

1 - GAP OF LOWER SIDE RAIL

2 - NO. 1 RING GAP

3 - GAP OF UPPER SIDE RAIL

4 - NO. 2 RING GAP AND SPACER EXPANDER GAP

9 - 122

ENGINE 3.3/3.8L

RS

PISTON RINGS (Continued)