Chrysler Town, Dodge Caravan. Manual - part 304

HYDRAULIC LASH

ADJUSTERS

DIAGNOSIS AND TESTING - HYDRAULIC LASH

ADJUSTER NOISE DIAGNOSIS

A tappet-like noise may be produced from several

items. Check the following items.

(1) Engine oil level too high or too low. This may

cause aerated oil to enter the adjusters and cause

them to be spongy.

(2) Insufficient running time after rebuilding cylin-

der head. Low speed running up to 1 hour may be

required.

(3) During this time, turn engine off and let set for

a few minutes before restarting. Repeat this several

times after engine has reached normal operating

temperature.

(4) Low oil pressure.

(5) The oil restrictor (integral to the head gasket)

in the vertical oil passage to the cylinder head is

plugged with debris.

(6) Air ingested into oil due to broken or cracked

oil pump pick up.

(7) Worn valve guides.

(8) Rocker

arm

ears

contacting

valve

spring

retainer.

(9) Rocker arm loose, adjuster stuck or at maxi-

mum extension and still leaves lash in the system.

(10) Faulty lash adjuster.

• Check lash adjusters for sponginess while

installed in cylinder head. Depress part of rocker

arm over adjuster. Normal adjusters should feel very

firm. Spongy adjusters can be bottomed out easily.

• Remove suspected lash adjusters, and replace as

necessary.

REMOVAL

NOTE: This procedure is for in-vehicle service with

camshafts installed.

(1) Remove cylinder head cover. (Refer to 9 -

ENGINE/CYLINDER

HEAD/CYLINDER

HEAD

COVER(S) - REMOVAL)

(2) Remove rocker arm. (Refer to 9 - ENGINE/

CYLINDER HEAD/ROCKER ARMS - REMOVAL)

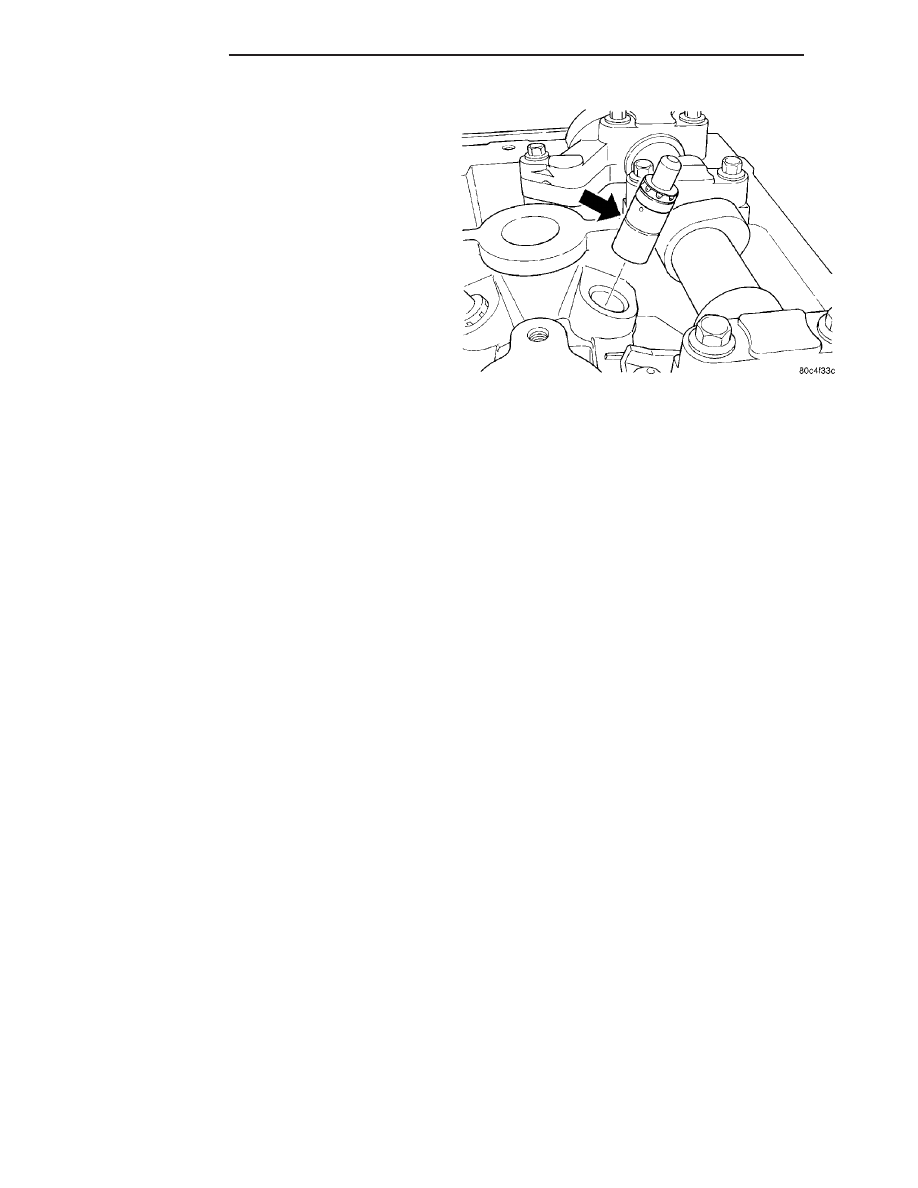

(3) Remove hydraulic lash adjuster (Fig. 37).

(4) Repeat removal procedure for each hydraulic

lash adjuster.

(5) If reusing, mark each hydraulic lash adjuster

for reassembly in original position. Lash adjusters

are serviced as an assembly.

INSTALLATION

(1) Install

hydraulic

lash

adjuster

(Fig.

37).

Ensure the lash adjusters are at least partially full of

engine oil. This is indicated by little or no plunger

travel when the lifter is depressed.

(2) Install rocker arm. (Refer to 9 - ENGINE/CYL-

INDER HEAD/ROCKER ARMS - INSTALLATION)

(3) Repeat installation procedure for each hydrau-

lic lash adjuster.

(4) Install cylinder head cover. (Refer to 9 -

ENGINE/CYLINDER

HEAD/CYLINDER

HEAD

COVER(S) - INSTALLATION)

ROCKER ARMS

REMOVAL

NOTE: This procedure is for in-vehicle service with

camshafts installed.

(1) Remove cylinder head cover. (Refer to 9 -

ENGINE/CYLINDER

HEAD/CYLINDER

HEAD

COVER(S) - REMOVAL)

(2) Remove spark plugs.

(3) Rotate engine until the camshaft lobe, on the

follower being removed, is positioned on its base cir-

cle (heel). Also, the piston should be a minimum of

6.3 mm (0.25 in) below TDC position.

CAUTION: If cam follower assemblies are to be

reused, always mark position for reassembly in

their original positions.

(4) Using Special Tools 8215A and 8436 slowly

depress valve assembly until rocker arm can be

removed (Fig. 38).

(5) Repeat removal procedure for each rocker arm.

Fig. 37 Hydraulic Lash Adjuster

9 - 34

ENGINE 2.4L

RS