Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 303

OIL PAN

A formed steel oil pan provides lower engine protec-

tion as well as serving as the engine oil reservoir (Fig.

2). Pan side flanges to block are sealed with gaskets.

The 2.5L engine pickup is unsupported and the lower

end has a box type strainer (Fig. 4).

PRESSURE LUBRICATION

Oil drawn up through the pickup tube is pressurized

by the pump and routed through the full flow filter to

the main oil gallery running the length of the cylinder

block (Fig. 1). Modified oil pickup, pump and check

valve provide increased oil flow to the main oil gallery.

MAIN/ROD BEARINGS

A diagonal hole in each bulkhead feeds oil to each

main bearing. Drilled passages within the crankshaft

route oil from main bearing journals to crankpin jour-

nals (Fig. 1).

ACCESSORY SHAFT

Two separate holes supply oil to the accessory shaft.

BALANCE SHAFTS

For 2.5L engine balance shafts lubrication an addi-

tional hole interconnects with a passage in one leg of

the balance shaft carrier to route oil down to the carrier

oil gallery. This gallery directly supplies the balance

shafts front bearings and internal machined passages

in the shafts routes oil from front to rear shaft bearing

journals.

CAMSHAFT/HYDRAULIC LIFTERS

A vertical hole at the number five bulkhead routes

(through a restrictor) pressurized oil up past a cylinder

head bolt to an oil gallery running the length of the

cylinder head. Hydraulic adjusters are supplied di-

rectly from this gallery while diagonal holes supply oil

to the camshaft journals. The camshaft journals are

partially slotted to allow a predetermined amount of

pressurized oil to pass into the bearing cap cavities

with small holes directed to spray lubricate the cam-

shaft lobes.

SPLASH LUBRICATION

Oil returning to the pan from pressurized compo-

nents supplies lubrication to the valve stems. Cylinder

bores and wrist pins are splash lubricated from di-

rected holes in the connecting rods.

OIL PAN

REMOVAL

(1) Drain engine oil and remove oil pan.

(2) Clean oil pan and all gasket surfaces.

OIL PAN RAIL TO BLOCK SEALING

2.5L engines use side gaskets for rail sealing (Fig. 2).

INSTALLATION

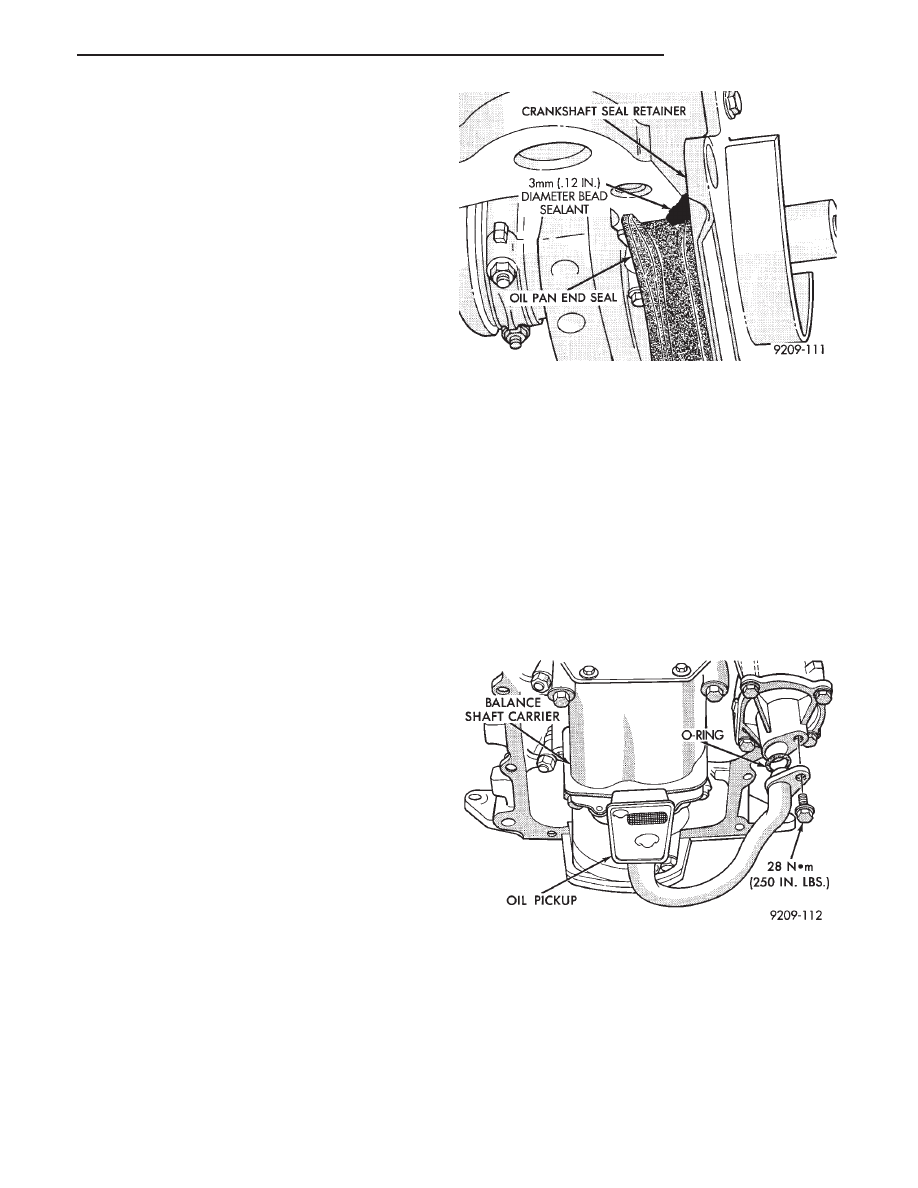

(1) Apply Mopar Silicone Rubber Adhesive Sealant

or equivalent at the front seal retainer parting line

(Fig. 3).

(2) Install the oil pan side gaskets to the block. Use

heavy grease or Mopar Silicone Rubber Adhesive Seal-

ant or equivalent to hold in place.

(3) Apply Mopar Silicone Rubber Adhesive Sealant

or equivalent to ends of new oil pan end seals at

junction of cylinder block pan rail gasket (Fig. 3).

(4) Install pan and tighten screws to 23 N

Im (200 in.

lbs.).

OIL PUMP SERVICE

OIL PICKUP

(1) Remove screw on pump cover holding oil pick-up

tube to oil pump (Fig. 4).

(2) Remove oil pick-up tube. When reinstalling

make sure to use a new O-Ring on pickup tube.

Fig. 3 Sealing, Front and Rear End Seals

Fig. 4 Oil Pick-Up

.

2.5L ENGINE

9 - 43