Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 293

scuffing, scoring or scratches. Usually a few strokes

will clean up a bore and maintain the required limits.

(2) Deglazing of the cylinder walls may be done

using a cylinder surfacing hone, Tool C-3501, equipped

with 280 grit stones (C-3501-3810) if the cylinder bore

is straight and round. 20-60 strokes depending on the

bore condition will be sufficient to provide a satisfac-

tory surface. Inspect cylinder walls after each 20

strokes. Using a light honing oil available from major

oil distributors. Do not use engine or transmission

oil, mineral spirits or kerosene.

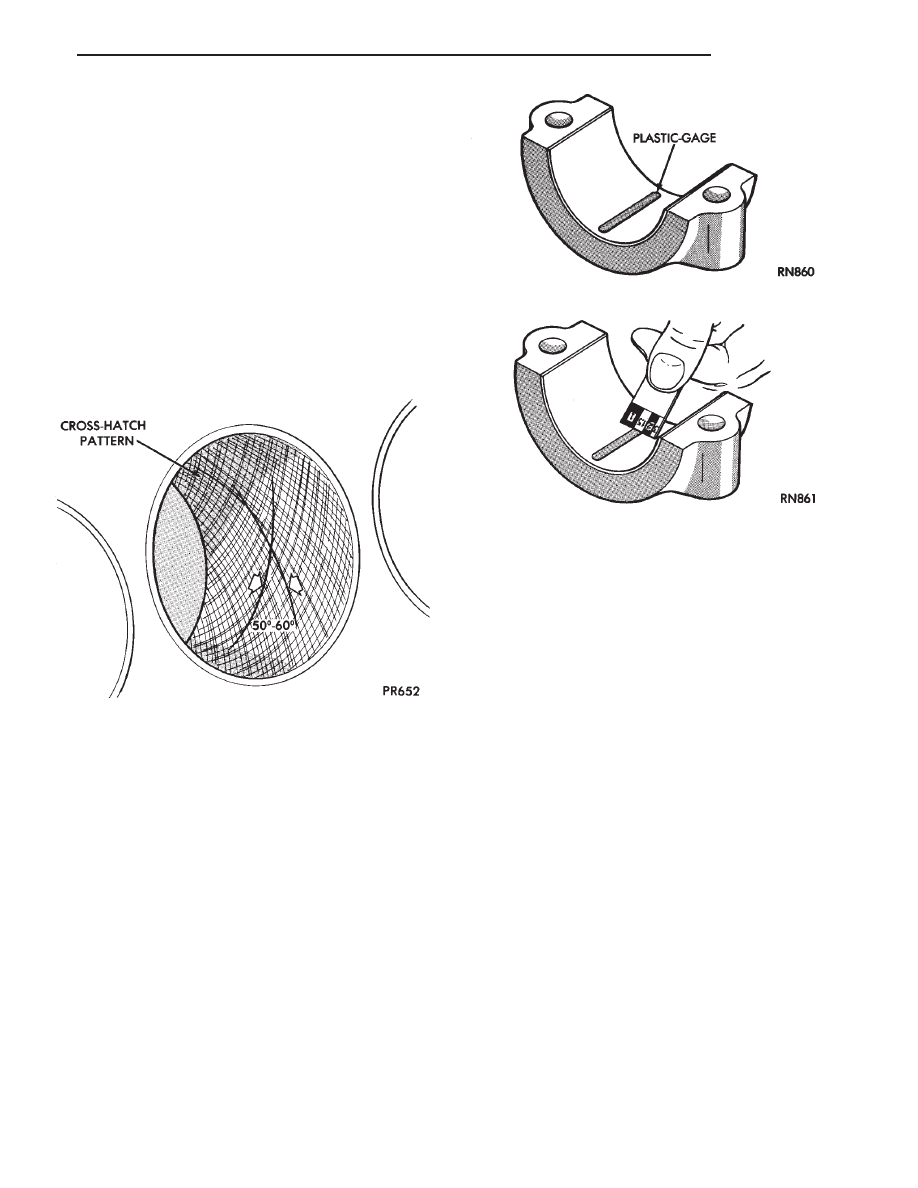

(3) Honing should be done by moving the hone up

and down fast enough to get a cross-hatch pattern.

When hone marks intersect at 50-60 degrees, the

cross hatch angle is most satisfactory for proper seat-

ing of rings (Fig. 1).

(4) A controlled hone motor speed between 200-300

RPM is necessary to obtain the proper cross-hatch

angle. The number of up and down strokes per minute

can be regulated to get the desired 50-60 degree angle.

Faster up and down strokes increase the cross-hatch

angle.

(5) After honing, it is necessary that the block be

cleaned again to remove all traces of abrasive.

CAUTION: Be sure all abrasive are removed from

engine parts after honing. It is recommended that a

solution of soap and hot water be used with a brush

and the parts then thoroughly dried. The bore can be

considered clean when it can be wiped clean with a

white cloth and cloth remains clean. Oil the bores

after cleaning to prevent rusting.

MEASURING MAIN BEARING CLEARANCE AND

CONNECTING ROD BEARING CLEARANCE

PLASTIGAGE METHOD

Engine crankshaft bearing clearances can be deter-

mined by use of Plastigage or equivalent. The following

is the recommended procedure for the use of Plasti-

gage:

(1) Remove oil film from surface to be checked.

Plastigage is soluble in oil.

(2) The total clearance of the main bearings can

only be determined by removing the weight of the

crankshaft. This can be accomplished by either of two

methods:

PREFERRED METHOD — Shimming the bear-

ings adjacent to the bearing to be checked in order to

remove the clearance between upper bearing shell and

the crankshaft. This can be accomplished by placing a

minimum of 0.254mm (.010 inch) shim (e. g. cardboard,

matchbook cover, etc.) between the bearing shell and

the bearing cap on the adjacent bearings and snugging

bolts to 14-20 N

Im (10-15 ft.lb.)

• When checking #1 main brg shim #2 main brg

• When checking #2 main brg shim #1 & 3 main brg

• When checking #3 main brg shim #2 & 4 main brg

• When checking #4 main brg shim #3 & 5 main brg

• When checking #5 main brg shim #4 main brg

Fig. 1 Cylinder Bore Cross-Hatch Pattern

Fig. 2 Plastigage Placed in Lower Shell

Fig. 3 Clearance Measurement

.

ENGINE

9 - 3