Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 167

Slide master cylinder straight out, and away from

power brake booster unit.

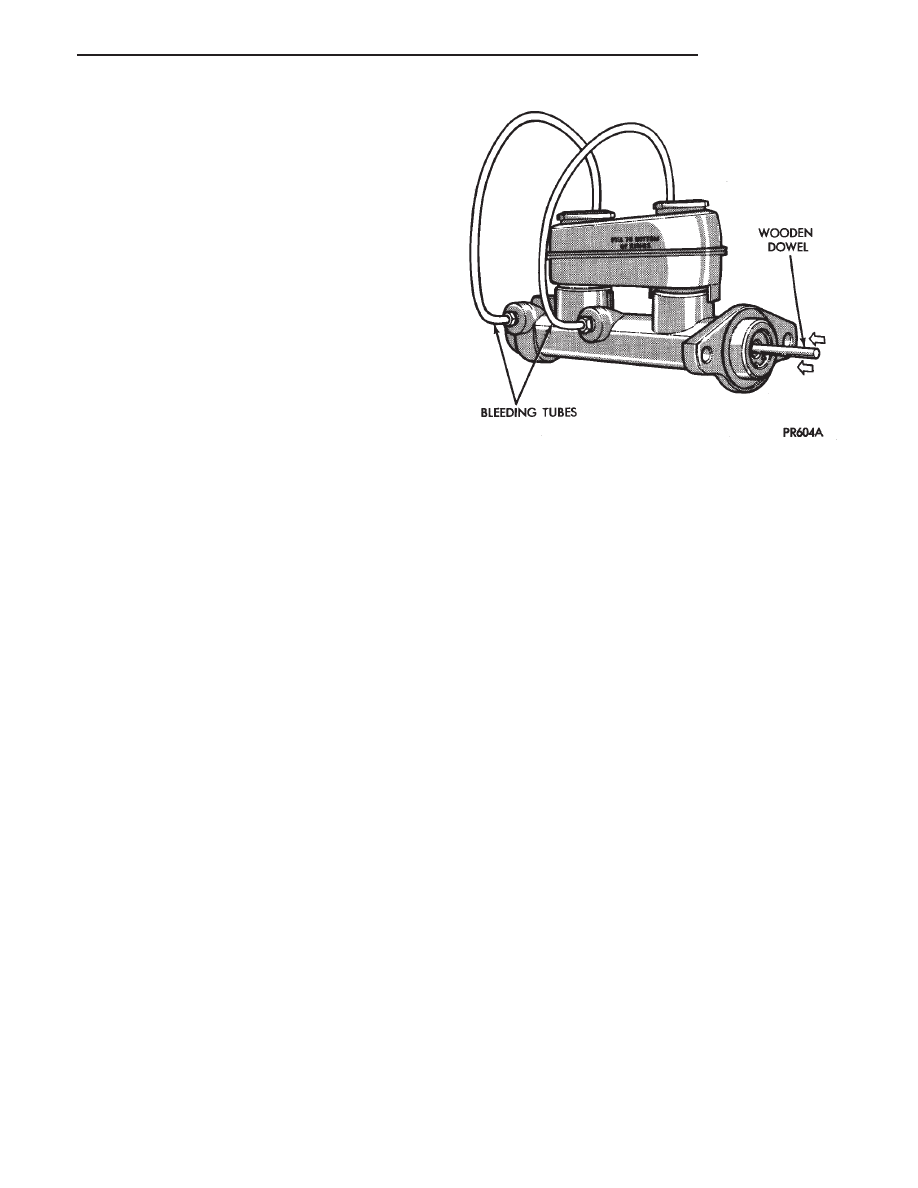

BLEEDING MASTER CYLINDER

Clamp master cylinder in vise and attach Bleeding

Tubes, Special Tool C-4546 (Fig. 5).

Use a residual valve on outlet of each bleeder tube, to

keep air from being drawn back up tube and into

master cylinder.

Fill both reservoirs to the appropriate full mark, with

approved brake fluid.

Depress push rod slowly and then allow pistons to

return. Repeat several times until all air bubbles are

expelled (Fig. 5).

Remove bleeding tubes from master cylinder. Plug

outlet ports on master cylinder and install caps on fluid

reservoir.

Remove master cylinder from vise and install master

cylinder back on the power brake unit.

It is not necessary to bleed the entire hydraulic

system after replacing the master cylinder. Pro-

viding that the master cylinder had been thor-

oughly bled of all air and filled with approved

brake fluid before installing it on the vehicle.

INSTALL

Position master cylinder over studs on power brake

unit, align push rod with master cylinder piston.

Install master cylinder to power brake unit attaching

nuts (Fig. 4) and tighten to 28 N

Im (250 in. lbs.).

Connect brake tubes to master cylinder outlet ports.

Tighten the brake tube to master cylinder fittings to 17

N

Im (145 in. lbs.).

POWER BRAKES

INDEX

page

page

General Information

. . . . . . . . . . . . . . . . . . . . . . . 51

Service Procedures

. . . . . . . . . . . . . . . . . . . . . . . 52

GENERAL INFORMATION

A 270 mm power brake booster assembly is used on

these vehicles (Fig. 1 and 2).

The purpose of the power brake booster is to reduce

the amount of force applied to the brake pedal, to

obtain the required hydraulic pressure in the brake

system to stop the vehicle.

The power brake booster can be identified if required,

by the tag attached to the body of the booster assembly

(Fig. 1). This tag contains the following information.

The production part number of the power booster

assembly, the date it was built and who manufactured

it.

The power brake booster assembly is not a

repairable part and must be replaced as a com-

plete unit if it is found to be faulty in any way.

The power booster vacuum check valve is not

repairable but can be replaceable as an assembly.

The power brake booster in vacuum operated. The

vacuum is supplied from the intake manifold through

the power brake booster check valve (Fig. 1).

As the brake pedal is depressed, the power boosters

input rod moves forward. This opens and closes valves

in the power booster, creating a vacuum on one side of

a diaphragm and allowing atmospheric pressure to

enter on the other. This difference in pressure forces

the output rod of the power booster out against the

primary piston of the master cylinder. As the pistons in

the master cylinder move forward this creates the

hydraulic pressure in the brake system.

Different systems and engine combinations require

different vacuum hose routings. The hose is needed to

supply the power brake unit with a vacuum signal from

the engines intake manifold. This vacuum signal is

required for the proper operation of the power brake

unit. Below is listed the different hose routing require-

ments and routing illustrations.

Fig. 5 Bleeding Master

.

BRAKES

5 - 51