Chrysler Town & Country/Voyager, Dodge Caravan, Plymouth Voyager. Manual - part 33

INSTALLATION

(1) Lubricate O-ring on fuel pressure regulator with

clean 30 weight engine oil.

(2) Install fuel pressure regulator into fuel rail.

Tighten screws to 10 N

Im (90 in. lbs.) torque.

(3) Install screw holding fuel return tube clamp in

place. Tighten screw to 10 N

Im (95 in. lbs.) torque.

(4) Connect vacuum hose to fuel pressure regulator.

(5) Connect fuel return hose to fuel return tube.

Tighten hose clamp to 1 N

Im ( 10 in. lbs.) torque.

(6) Connect negative battery cable.

CAUTION: When using the ASD Fuel System Test, the

ASD relay and fuel pump relay remain energized for 7

minutes or until the test is stopped, or until the

ignition switch is turned to the Off position.

(7) With the ignition key in ON position, access the

DRB II ASD Fuel System Test to pressurize the fuel

system. Check for leaks.

FUEL INJECTORS

WARNING: THE 3.0L MPI FUEL SYSTEM IS UNDER A

CONSTANT PRESSURE OF APPROXIMATELY 330

KPA (48 PSI). PERFORM FUEL PRESSURE RELEASE

PROCEDURE BEFORE SERVICING THE FUEL INJEC-

TORS.

REMOVAL

(1) Perform the Fuel Pressure Release Procedure.

(2) Disconnect negative cable from battery.

The fuel rail must be removed first to service the

injectors. Refer to Fuel Injector Rail Assembly Removal

in this section.

(3) Label each injector connector with its cylinder

number. Disconnect electrical connector from injector.

(4) Position fuel rail assembly so that the fuel injec-

tors are easily accessible.

(5) Remove injector clip from fuel rail and injector

(Fig. 14).

(6) Pull injector straight out of fuel rail receiver cup

(Fig. 15).

(7) Check injector O-ring for damage. If O-ring is

damaged, it must be replaced. If injector is to be

reused, a protective cap must be installed on the

injector tip to prevent damage.

(8) Repeat procedure for remaining injectors.

INSTALLATION

(1) Before installing an injector, the rubber O-ring

must be lubricated with a drop of clean engine oil to aid

in installation.

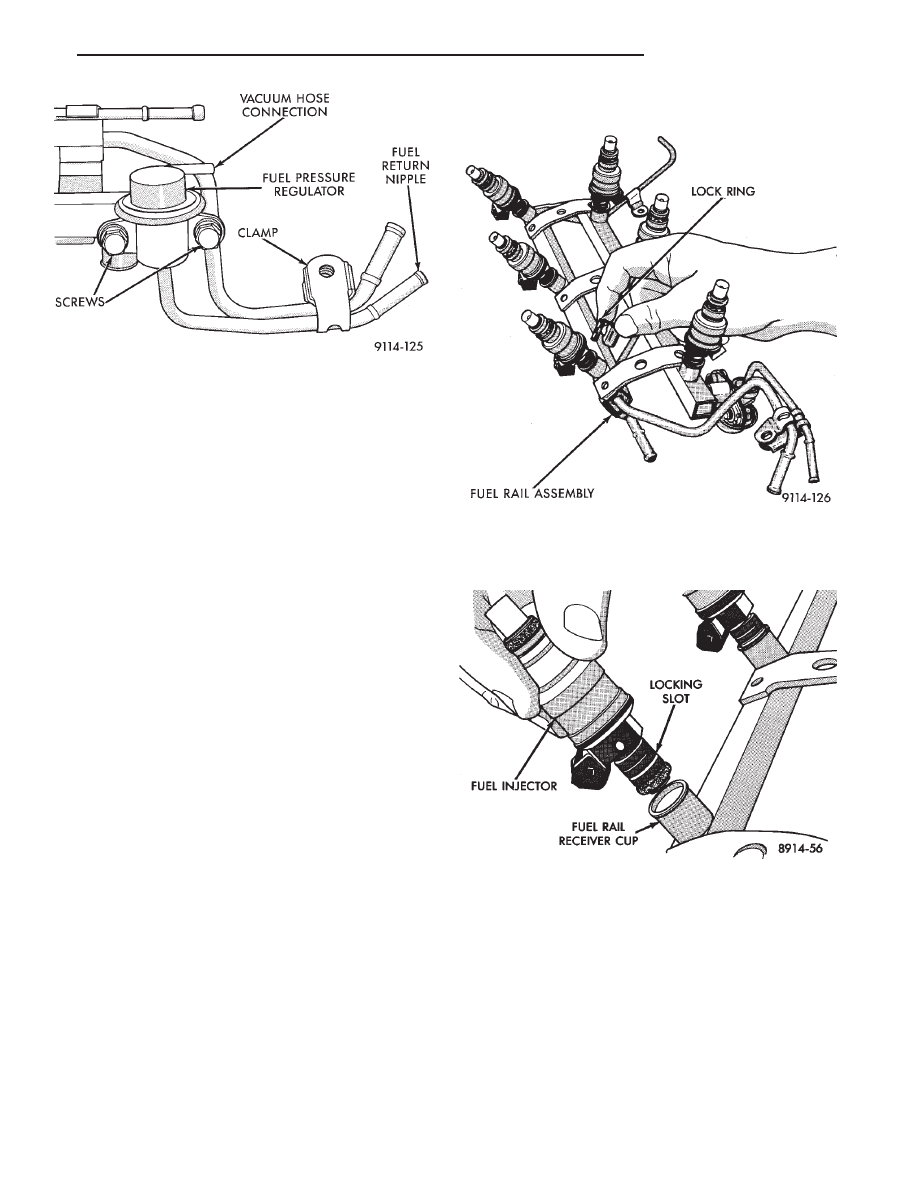

Fig. 13 Fuel Pressure Regulator

Fig. 14 Fuel Injector and Rail

Fig. 15 Servicing Fuel Injector

.

FUEL SYSTEM

14 - 79