Chery Tiggo. Manual - part 11

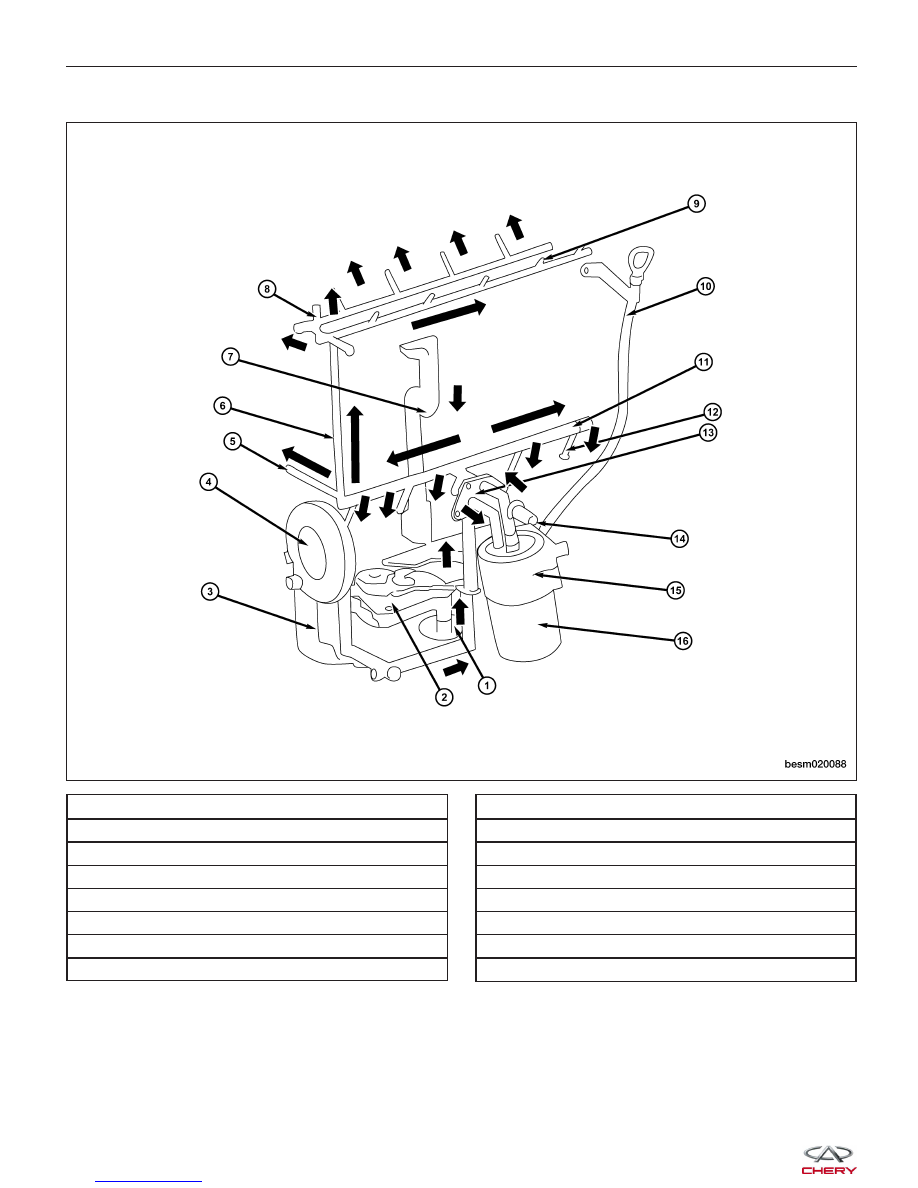

Engine Oil Flow Diagram

1 - Oil Pump Strainer

2 - Baffle Plate

3 - Oil Pan

4 - Oil Pump

5 - Turbocharger Inlet Oil Passage (if equipped)

6 - To Cylinder Head

7 - Oil Return Passage

8 - To Front Bearing Cap

9 - To Middle Bearing Cap

10 - Oil Dipstick

11 - To Crankcase

12 - Crankcase Pipe

13 - Oil Filter Bracket

14 - Oil Pressure Switch

15 - Oil Cooler

16 - Oil Filter

GENERAL INFORMATION

BESM020088