содержание .. 17 18 19 20 ..

Автомобили Derways. Руководство по ремонту - часть 19

полученный зазор между вилкой и крестовиной

можно будет установить втулку 1 (рис. 3-113) с

боковым вырезом для дальнейшей полной

разборки подшипника;

- установив втулку 1 на шип крестовины,

переместите вилку шарнира вниз до выпресовки

подшипника;

- используя указанные приемы, выпресуйте

другие подшипники крестовины.

Проверка технического состояния

Проверка эксцентричности.

Установите

передний (задний) карданный вал в центрах и,

проворачивая его, проверьте биение трубы,

которое не должно превышать:

- 0,5 мм на расстоянии 50 мм от концевых

сварных швов;

- 0,3 мм в средней части.

Если биение превышает указанные величины,

выправьте вал под прессом или замените его.

Шлицевое соединение. Проверьте зазор в

шлицевом соединении скользящей вилки переднего

и заднего валов. Предельно допустимый окружной

зазор по среднему диаметру шлиц 0,30 мм.

Проверьте наличие заглушки в вилке 5 (рис. 3-

111), состояние обоймы 7 и сальника 6 скользящей

вилки. При необходимости замените сальник.

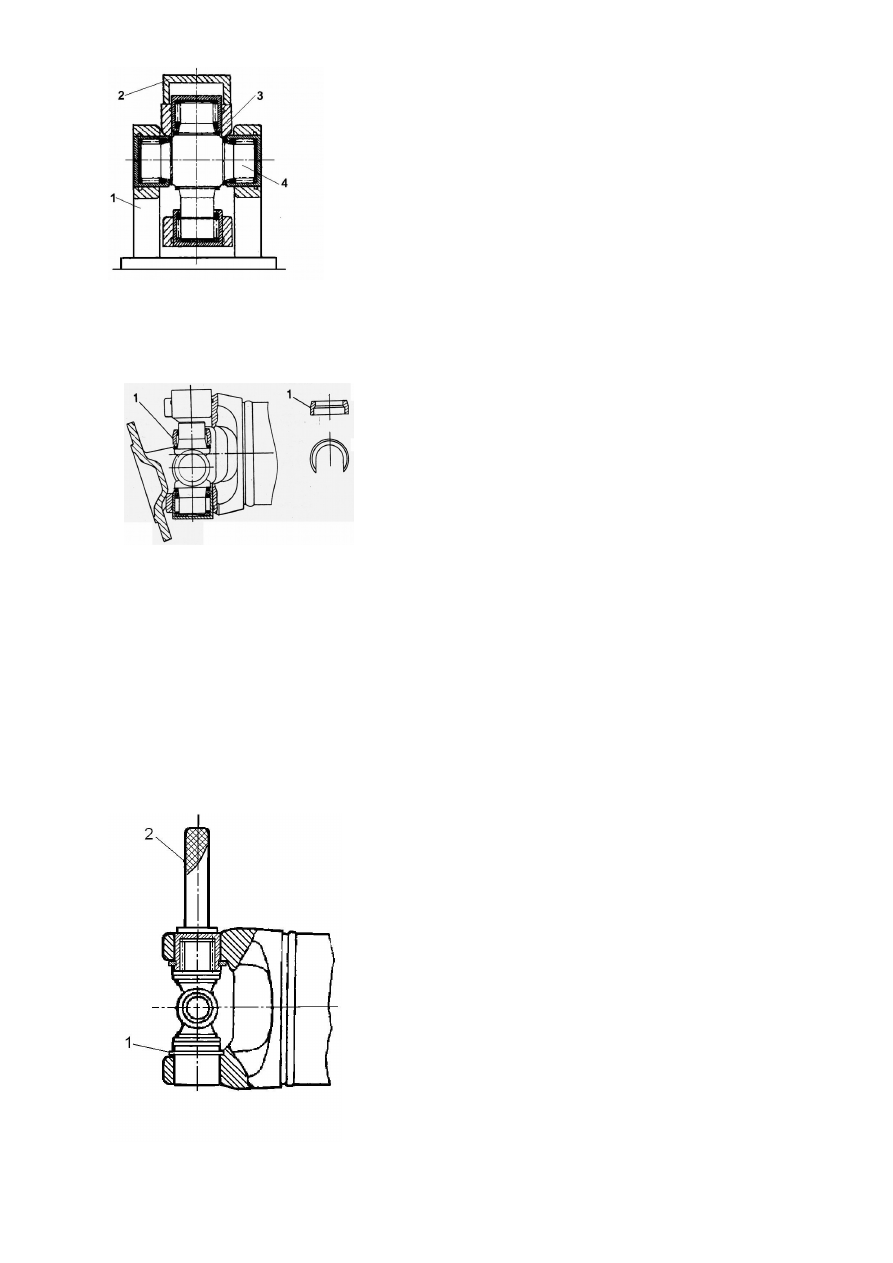

Рис.

3-112.

Разборка

карданного шарнира: 1 –

опора пресса; 2 – втулка; 3 –

вилка шарнира; 4 –

крестовина.

Рис.3-113. установка втулки

для разборки карданного

шарнира: 1 – втулка.

Карданные шарниры. Проверьте состояние корпусов подшипников, игл,

шипов крестовины, сальников и стопорных колец.

Если повреждены или изношены корпуса подшипников, иглы и шипы

крестовины, а также сальники, замените крестовину в сборе.

Диаметр отверстия вилки под игольчатый подшипник не должен превышать

30,03 мм.

Сборка

Карданные валы собирайте в последовательности, обратной разборке с

учетом следующего:

- на шлицевые соединения нанесите

равномерно 3 – 4 г смазки Фиол-1 или Фиол-2У;

- при соединении деталей совместите метки,

нанесенные на разъемные детали перед разборкой.

Сборку карданного шарнира проводите в

следующей последовательности:

- удалив старую загустевшую смазку, смажьте

внутреннюю поверхность корпусов подшипников

смазкой №158 или Фиол-2У (0,8 – 1,2 г на каждый

подшипник). Шипы крестовин покрывать смазкой не

следует, чтобы не образовалась воздушная подушка

при сборке. Вставьте крестовину в отверстия вилок.

Запрессуйте в одно отверстие вилки подшипник и

установите в проточку корпуса подшипника

стопорное кольцо 1 (рис. 3-114). Запрессуйте

подшипник в другое отверстие вилки до упора

стопорного кольца противолежащего подшипника в

вилку. Усилие запрессовки не должно превышать

15 000 Н ( 1 500 кгс).

Рис.

3-114.

Сборка

карданного шарнира: 1 –

стопорное кольцо; 2 –