содержание .. 10 11 12 13 14 ..

3

Комбайн КВК-6033С. Техническое обслуживание

3 . 1 О б щ и е у к а з а н и я

3 . 1 . 1 В и д ы и п е р и о д и ч н о с т ь т е х н и ч е с к о г о о б с л у ж и в а н и я Техническое обслуживание проводится с целью поддержания комбайна в

работоспособном состоянии и заключается в постоянном наблюдении за его работой, своевременном проведении всех регламентных работ.

Все операции технического обслуживания: ЕТО, ТО-1, ТО-2 должны проводиться регулярно через определенные промежутки времени в зависимости от количества часов (отображаются на счетчике времени наработки двигателя, расположенном на пульте управления), проработанных комбайном в соответствии с таблицей 3.1.

В зависимости от условий работы допускается отклонение от установленной периодичности для ТО-1, ТО-2 в пределах 10%. Отметки о проведении работ по техническому обслуживанию (за исключением работ ежесменного технического обслуживания) должны заноситься в сервисную книжку.

Техническое обслуживание двигателя изложено в его инструкции по эксплуатации.

Во всех случаях нарушения крепления или регулировки механизмов, появления шума, стуков устраняйте неисправности, не дожидаясь очередного ТО.

Таблица 3.1 Виды и периодичность обслуживания

|

Виды технического обслуживания |

Периодичность, в моточасах |

|

Техническое обслуживание при эксплуатационной обкатке |

Перед началом эксплуатации комбайна |

|

Ежесменное техническое обслуживание (ЕТО) |

10 |

|

Первое техническое обслуживание (ТО-1) |

60 |

|

Второе техническое обслуживание (ТО-2) |

240 |

|

Техническое обслуживание перед началом сезона работы (ТО-Э) |

Перед началом сезона эксплуатации комбайна |

|

Техническое обслуживание при хранении |

При хранении в закрытом помещении – через каждые два месяца, под навесом ежемесячно |

3 . 1 . 2 М е р ы б е з о п а с н о с т и

![]() ПРЕДОСТЕРЕЖЕНИЕ:

При проведении технического обслуживания помимо соблюдения требований настоящей

ИЭ и ИЭ двигателя, соблюдайте также общепринятые правила техники безопасности и

правила по предупреждению несчастных случаев!

ПРЕДОСТЕРЕЖЕНИЕ:

При проведении технического обслуживания помимо соблюдения требований настоящей

ИЭ и ИЭ двигателя, соблюдайте также общепринятые правила техники безопасности и

правила по предупреждению несчастных случаев!

![]() ПРЕДОСТЕРЕЖЕНИЕ:

Операции технического обслуживания должны выполняться только при неработающем

двигателе и выключенном приводе рабочих органов. Сменные рабочие органы,

навешенные на самоходный измельчитель, должны быть опущены, а комбайн заторможен

стояночным тормозом!

ПРЕДОСТЕРЕЖЕНИЕ:

Операции технического обслуживания должны выполняться только при неработающем

двигателе и выключенном приводе рабочих органов. Сменные рабочие органы,

навешенные на самоходный измельчитель, должны быть опущены, а комбайн заторможен

стояночным тормозом!

![]() ЗАПРЕЩАЕТСЯ проведение

работ по техническому обслуживанию на комбайне с работающим двигателем. Перед

тем как покинуть кабину, обязательно выключите двигатель и выньте ключ

зажигания.

ЗАПРЕЩАЕТСЯ проведение

работ по техническому обслуживанию на комбайне с работающим двигателем. Перед

тем как покинуть кабину, обязательно выключите двигатель и выньте ключ

зажигания.

![]() ПРЕДОСТЕРЕЖЕНИЕ:

При подъеме самоходного измельчителя надо пользоваться надежными домкратами и

после подъема под базовые детали рамы подставлять подкладки и упоры, исключающие

падение комбайна!

ПРЕДОСТЕРЕЖЕНИЕ:

При подъеме самоходного измельчителя надо пользоваться надежными домкратами и

после подъема под базовые детали рамы подставлять подкладки и упоры, исключающие

падение комбайна!

![]()

ПРЕДОСТЕРЕЖЕНИЕ: При снятии двигателя с машины трос зачаливайте только за специальные места, имеющиеся на двигателе!

![]() ПРЕДОСТЕРЕЖЕНИЕ:

При осмотре объектов контроля и регулирования используйте переносную лампу,

напряжением не более 36 В. Лампа должна быть защищена от ударов!

ПРЕДОСТЕРЕЖЕНИЕ:

При осмотре объектов контроля и регулирования используйте переносную лампу,

напряжением не более 36 В. Лампа должна быть защищена от ударов!

![]() ПРЕДОСТЕРЕЖЕНИЕ:

При пробном пуске комбайна после технического обслуживания не находитесь вблизи

от трубопроводов высокого давления!

ПРЕДОСТЕРЕЖЕНИЕ:

При пробном пуске комбайна после технического обслуживания не находитесь вблизи

от трубопроводов высокого давления!

![]() ПРЕДОСТЕРЕЖЕНИЕ:

Все ремонтные работы, связанные с применением электросварки непосредственно на

комбайне, выполнять при выключенном выключателе МАССА.

ПРЕДОСТЕРЕЖЕНИЕ:

Все ремонтные работы, связанные с применением электросварки непосредственно на

комбайне, выполнять при выключенном выключателе МАССА.

![]() ЗАПРЕЩАЕТСЯ проведение

технического обслуживания и осмотра комбайна в зоне линий электропередач.

ЗАПРЕЩАЕТСЯ проведение

технического обслуживания и осмотра комбайна в зоне линий электропередач.

3 . 2 П е р е ч е н ь р а б о т , в ы п о л н я е м ы х п р и т е х н и ч е с к о м о б с л уж и в а н и и

Работы по проведению технического обслуживания двигателя проводите согласно прилагаемым эксплуатационными документам на двигатель.

Работы по проведению технического обслуживания климатической установки проводите согласно эксплуатационным документам на климатическую установку.

3 . 2 . 1 Т е х н и ч е с к о е о б с л у ж и в а н и е п р и э к с п л у а т а ц и о н н о й о бк а т к е

3 . 2 . 1 . 1 Т е х н и ч е с к о е о б с л у ж и в а н и е к о м б а й н а п р и п о д г о т о вк е к э к с п л у а т а ц и о н н о й о б к а т к е :

-

осмотрите и очистите от пыли, грязи и консервационной смазки составные части комбайна;

-

подготовьте к работе аккумуляторные батареи, при необходимости очистите клеммы от окислов и смажьте техническим вазелином, очистите вентиляционные отверстия, проверьте степень разряженности, при необходимости зарядите;

-

проверьте уровни и при необходимости, долейте масло в картер двигателя, масляный бак гидросистем, редуктора привода питающего аппарата, верхних вальцов, редуктор привода транспортера бункера, конический редуктор привода вентилятора, мост ведущий, охлаждающую жидкость в радиатор, тормозную жидкость в тормозные бачки.

-

смажьте составные части самоходного измельчителя и адаптеров в соответствии со схемами смазки (пункт 3.3);

-

запустите двигатель и проверьте работоспособность и взаимодействие всех механизмов и приборов комбайна.

-

проверьте осмотром и, при необходимости, отрегулируйте натяжение ременных передач

3 . 2 . 1 . 2 Т е х н и ч е с к о е о б с л у ж и в а н и е к о м б а й н а п р и п р о в е д ен и и э к с п л у а т а ц и о н н о й о б к а т к и ( в т е ч е н и е 3 0 ч а с о в )

При проведении эксплуатационной обкатки выполните ежесменное техническое обслуживание

На новом комбайне через каждые 30 минут, в течение первых трех часов движения, проверяйте затяжку гаек ведущих звездочек гусеничной тележки. Момент затяжки гаек крепления звездочек – 600…660 Н·м.

Если в период обкатки сработали датчики-сигнализаторы загрязненности, напорного фильтра гидросистемы рабочих органов и рулевого управления, стрелка вакуумметра или манометра. При превышении разряжения свыше 0,025 МПа (стрелка вакуумметра находится в желтом секторе), при температуре масла плюс 50 0С и номинальных оборотах двигателя заменить фильтрующий элемент филь-

тра. При пуске двигателя допускается увеличение разряжения до 0,04 МПа, замените соответствующие фильтроэлементы из комплекта ЗИП:

-

всасывающий фильтр гидросистемы ходовой части;

-

напорный фильтр гидросистемы рабочих органов и рулевого управления;

-

сливной фильтр гидросистемы рабочих органов и рулевого управления;

-

всасывающий фильтр гидросистемы привода питающего аппарата и адаптеров.

По окончанию эксплуатационной обкатки, то есть при достижении 30 моточасов, проведите ТО-1 и дополнительно:

-

замените из комплекта ЗИП все вышеперечисленные фильтроэлементы, если они не были заменены в период обкатки:

-

проверьте и, при необходимости, отрегулируйте натяжение цепных и ременных передач, механизмы управления и тормоза;

3 . 2 . 2 Е ж е с м е н н о е т е х н и ч е с к о е о б с л у ж и в а н и е ( Е Т О ) При ЕТО проведите следующие операции:

-

осмотрите и очистите от пыли, грязи и растительных остатков составные части комбайна и паз крышки заточного устройства

-

очистите радиатор, экран радиатора;

-

проверьте осмотром и, при необходимости, устраните подтекания масла, топлива, электролита и охлаждающей жидкости

-

проверьте, и при необходимости, долейте масло в картер двигателя, масляный бак гидросистем, охлаждающую жидкость в радиатор;

-

слейте конденсат из ресивера пневмосистемы;

-

проверьте и, при необходимости, подтяните крепления составных частей комбайна: деталей режущего аппарата и его привода, пружинных зубьев мотовила жатки для трав и подбирающего барабана подборщика, ножей измельчающего барабана, противорежущего бруса и силосопровода самоходного измельчителя;

-

запустите двигатель и проверьте работоспособность и взаимодействие всех механизмов и приборов комбайна;

-

проверьте осмотром исправность механизмов управления, тормозной системы, системы освещения и сигнализации;

-

очистите от загрязнений штоки гидроцилиндров (это исключит преждевременный износ манжет гидроцилиндра);

-

произведите заточку ножей измельчающего барабана и установку зазора между противорежущим брусом и ножами

-

смажьте комбайн согласно схемам смазки (пункт 3.3).

3 . 2 . 3 П е р в о е т е х н и ч е с к о е о б с л у ж и в а н и е ( Т О 1)

При ТО-1 проведите следующие операции:

-

-

осмотрите и очистите от пыли, грязи и растительных остатков составные части комбайна;

-

очистите радиатор, экран радиатора;

-

проверьте осмотром и, при необходимости, устраните подтекания масла, топлива, электролита, охлаждающей и тормозной жидкости;

-

проверьте уровни и при необходимости, долейте масло в картер двигателя, масляный бак гидросистем, редуктора привода питающего аппарата, верхних вальцов, нижних вальцов, конический редуктор привода вентилятора, бортовые

редутора ведущего моста, охлаждающую жидкость в радиатор, тормозную жидкость в тормозные бачки.

-

проверьте осмотром и, при необходимости, подтяните крепления составных частей комбайна:

Моменты затяжек:

-

болтов крепления ножей измельчающего барабана от 400 до 430 Н·м;

-

болтов крепления противорежущего бруса;

-

болтов крепления лопаток к каркасу вала ускорителя выброса от 100 до 125 Н. м;

-

болтов крепления подшипникового узла качания силосопровода от 98 до 122 Н·м;

-

болтов подбирающего барабана подборщика

-

болтов пружинных зубьев мотовила жатки для трав

-

болтов крепление привода режущего аппарата жатки для трав

-

болтов крепления режущего аппарата жатки для трав

-

проверьте осмотром и, при необходимости, отрегулируйте натяжение цепных и ременных передач;

-

проверьте и, при необходимости, установите необходимое давление воздуха в шинах транспортной тележки жатки для трав;

-

проверьте аккумуляторную батарею и, при необходимости, очистите наружную поверхность аккумулятора, клеммы и наконечники проводов, прочистите вентиляционные отверстия в пробках, долейте дистиллированную воду, смажьте техническим вазелином клеммы и наконечники проводов:

-

слейте конденсированную воду из сливного рукава маслобака до появления масла;

-

запустите двигатель и проверьте работоспособность и взаимодействие всех механизмов и приборов комбайна;

-

проверьте работоспособность системы освещения и сигнализации, стеклоочистителя и тормозов;

-

проверьте и, при необходимости, отрегулируйте зазоры: между сегментами и противорежущими пластинами, между прижимами и сегментами режущего аппарата жаток;

-

смажьте комбайн согласно схемам смазки (пункт 3.3).

Каждые 120 часов работы:проверьте и при необходимости натяните цепи транспортера( п. 2.8.1.15, проверьте остроту кромки противорежущего бруса и, при необходимости, поверните его или замените. Отрегулируйте зазор между кромками ножей измельчающего барабана и противорежущего бруса;

-

слейте конденсат и осадок из топливного бака.

3 . 2 . 4 В т о р о е т е х н и ч е с к о е о б с л у ж и в а н и е ( Т О 2)

При ТО-2 проведите операции ТО-1 и дополнительно:

-

проверьте плотность электролита и, при необходимости, подзарядите аккумуляторную батарею;

-

проверьте и, при необходимости, отрегулируйте механизм управления стояночным тормозом;

-

проверьте изоляцию электропроводки и восстановите ее при обнаружении повреждений;

-

смажьте комбайн согласно схемам смазки (пункт 3.3);

-

через 480 часов, но реже одного раза в год перед началом уборочного сезона замените масло и фильтроэлементы гидросистем;

-

через 960 часов, но не реже одного раза в два года замените сапуны масляного бака.

3 . 2 . 5 Т е х н и ч е с к о е о б с л у ж и в а н и е п е р е д н а ч а л о м с е з о н а р а б о т ы к о м б а й н а ( Т О Э )

Техническое обслуживание перед началом сезона работы комбайна следует совмещать с проведением ТО-2.

Смазку комбайна и замену масла производите в соответствии со схемами смазки (пункт 3.3);

3 . 2 . 6 Т е х н и ч е с к о е о б с л у ж и в а н и е п р и х р а н е н и и

Техническое обслуживание при хранении проводите в соответствии с пунктом

4.2.3

3 . 3 С м а з к а

3 . 3 . 1 С м а з к а с а м о х о д н о г о и з м е л ь ч и т е л я

Смазку самоходного измельчителя проводите в соответствии с таблицей 3.2 и схемами смазки (рисунок 3.1, 3.2).

Таблица 3.2 – Смазка самоходного измельчителя

№ поз. на схеме смазки

Наименование точек смазки

Наименование и марка смазки при эксплуатации и хранении

Кол. точек смазки

П е р и о д и ч н о с т ь с м а з к и – 1 0 ч а с о в

1-4

Устройство доизмельчающее

Шрус-4

4

39

Зубчатый венец червячного колеса механизма поворота силосопровода

Шрус-4

1

П е р и о д и ч н о с т ь с м а з к и – 6 0 ч а с о в

1-4

Устройство доизмельчающее

Литол-24

4

10

Втулка натяжного устройства ременной передачи привода доизмельчающего устройства

Шрус-4

1

16

Втулка натяжного устройства ременной передачи привода гидронасоса

Шрус-4

1

17

Подшипники опоры насоса трехсекционного

Литол-24

1

36

Втулки корпуса червяка

Литол-24

1

37, 38

Подшипники осей качания силосопровода

Литол-24

2

40, 41,

42

Подшипники червячного колеса механизма поворота силосопровода

Литол-24

3

43, 44

Подшипники вала ускорителя выброса

Литол-24

2

45

Втулка натяжного устройства ременной передачи привода доизмельчающего устройства

Шрус-4

1

75

Подшипники задней стенки

Литол-24

1

Рисунок 3.1 – Схема смазки самоходного измельчителя (вид справа)

Рисунок 3.2 – Схема смазки самоходного измельчителя (вид слева)

Окончание таблицы 3.2

№ поз.на схеме смазки

Наименование точек смазки

Наименование и марка смазки при эксплуатации и хранении

Кол. точек смазки

П е р и о д и ч н о с т ь с м а з к и – 1 2 0 ч а с о в

7, 8, 61,

62

Натяжные ролики выгрузного транспортера

Литол-24

4

11

Подшипники задней стенки

Литол-24

1

12, 13,

70, 76

Подшипники гидроцилиндров

Литол-24

4

46

Масленка

Литол-24

1

69

Втулка балки правой опоры двигателя

Литол-24

1

73, 74

Подшипники вала приводного

Литол-24

2

П е р и о д и ч н о с т ь с м а з к и – 2 4 0 ч а с о в

15, 67

Муфты

Литол-24

2

2230,

48 56

Подшипники опорных катков

ТАД 17И, ТМ-5-18 или ТАп-15В

18

31, 47

Подшипники направляющих колес

Литол-24

2

32 35,

57 60

Подшипники поддерживающих катков

Литол-24

8

П е р и о д и ч н о с т ь с м а з к и – 4 8 0 ч а с о в

14, 68

Бортовые редуктора

ТАД 17И, ТМ-5-18 или ТАп-15В

2

18 21,

63 66

Оси траверсы каретки

Солидол

8

П е р и о д и ч н о с т ь с м а з к и – о д и н р а з в с е з о н

( в н а ч а л е с е з о н н о й э к с п л у а т а ц и и )

5, 6

Подшипники гидроцилиндра подъема (опускания) силосопровода

Литол-24

2

9, 77

Подшипники корпусов

Литол-24

2

71

Редуктор привода вентилятора

ТАД 17И, ТМ-5-18 или ТАп-15В

1

72

Редуктор бункера

ТАД 17И, ТМ-5-18 или ТАп-15В

1

3 . 3 . 2 С м а з к а п и т а ю щ е и з м е л ь ч а ю щ е г о а п п а р а т а

Смазку питающе-измельчающего аппарата производите в соответствии с таблицей 3.3 и схемой смазки (рисунок 3.3).

Рисунок 3.2 – Схема смазки питающе-измельчающего аппарата

Таблица 3.3 – Смазка питающе-измельчающего аппарата

№ поз. на схеме смазки

Наименование точек смазки

Наименование и марка смазки при эксплуатации и хранении

Кол. точек смазки

П е р и о д и ч н о с т ь с м а з к и – 1 0 ч а с о в

2, 25

Подшипники вала измельчающего барабана

Литол-24

2

Примечание – Смазку производить до ее появления на обратном клапане, но не менее 10 качков шприцом рычажноплунжерным с гибким удлинителем

П е р и о д и ч н о с т ь с м а з к и – 6 0 ч а с о в

1

Опора звездочки заточного устройства

Литол-24

1

3, 24

Винты механизма регулировки положения противорежущего бруса

Литол-24

2

5, 6

Подшипники опор верхних вальцов

Литол-24

2

9

Шлицы привода задних валь-цев соединительных муфт

Литол-24

1

10, 20

Опора качания подбрусника (ось качания рычага подбрусника)

Литол-24

2

11, 12, 21,

22

Шарниры гидроцилиндров механизма вывешивания

Литол-24

4

13, 14

Шарниры карданного вала верхних вальцов

Смазка 158 или 158М

2

15, 16

Подшипники нижних вальцов

Литол-24

2

18, 19

Шлицы редуктора привода верхних вальцов

Литол-24

2

26

Цепь привода каретки заточно-го устройства

Литол-24

1

27, 28, 29

Резьбовая втулка и подшипники заточного устройства

Литол-24

3

П е р и о д и ч н о с т ь с м а з к и – 1 2 0 ч а с о в

4, 23

Подшипник оси качания пита-ющеизмельчающего аппарата

Литол-24

2

П е р и о д и ч н о с т ь с м а з к и – о д и н р а з в с е з о н

( в н а ч а л е с е з о н н о й э к с п л у а т а ц и и )

7

Редуктор привода питающего аппарата

ТАД 17И, ТМ-5-18 или Тап-15В

1

8

Шлицы привода нижних вальцов соединительных муфт

Шрус-4

1

17

Редуктор

ТАД 17И, ТМ-5-18 или Тап-15В

1

3 . 3 . 3 С м а з к а п о д б о р щ и к а :

Смазку подборщика производите в соответствии с таблицей 3.4 и схемой смазки (рисунок 3.4).

Таблица 3.4– Смазка подборщика

№ поз. на схеме смазки

Наименование точек смазки

Наименование и марка смазки при эксплуатации и хранении

Кол.точ ек смазки

П е р и о д и ч н о с т ь с м а з к и – 6 0 ч а с о в

2, 4

Направляющие поверхности опор шнека

Литол-24

2

3

Шлицы вала контрпривода

Литол-24

1

7, 8

Дорожка направляющая подбирающего устройства

Литол-24

2

П е р и о д и ч н о с т ь с м а з к и – о д и н р а з в с е з о н

( в н а ч а л е с е з о н н о й э к с п л у а т а ц и и )

1, 5

Подшипник опоры шнека

Литол-24

2

6

Редуктор

Масло трансмиссионное ТМ-5-18

При хранении применяйте обезвоженное трансмиссионное масло с 10% присадкой АКОР-1

Замена 0,4 л

Рисунок 3.4 – Смазка подборщика

3 . 3 . 4 С м а з к а ж а т к и д л я т р а в :

Смазку жатки для трав проводите в соответствии с таблицей 3.5 и схемой смазки (рисунок 3.5).

Таблица 3.5 – Смазка жатки для трав

№ поз.на схеме смазки

Наименование точек смазки

Наименование и марка смазки при эксплуатации и хранении

Кол.точе к смазки

Периодичность смазки – 60 часов

1

Угловая передача

Литол-24

2

2

Дорожка направляющая роликов граблин

Солидол

1

Рисунок 3.5 – Схема смазки жатки для трав

3 . 3 . 5 : С м а з к а т р а н с п о р т н о й т е л е ж к и

Смазку транспортной тележки проводите в соответствии с таблицей 3.6 и схемой смазки (рисунок 3.6).

Таблица 3.6 – Смазка транспортной тележки

№ поз.на схеме смазки

Наименование точек смазки

Наименование и марка смазки при эксплуатации и хранении

Кол.точек смазки

П е р и о д и ч н о с т ь с м а з к и – о д и н р а з в с е з о н

( в н а ч а л е с е з о н н о й э к с п л у а т а ц и и )

1

Шарнирное соединение дышла передней тележки с рамой

Солидол

1

2, 3

Подшипники ступицы колеса транспортной тележки

Литол-24

4

Рисунок 3.6 – Схема смазки транспортной тележки

3 . 3 . 6 С м а з к а ж а т к и д л я г р у б о с т е б е л ь н ы х к у л ь т у р :

Смазку жатки для грубостебельных культур проводите в соответствии с таблицей 3.7 и схемой смазки (рисунок 3.7).

Таблица 3.7 – Смазка жатки для грубостебельных культур

№ поз. на схеме смазки

Наименование точек смазки

Наименование и марка смазки при эксплуатации и хранении

Кол.точек смазки

П е р и о д и ч н о с т ь с м а з к и – 6 0 ч а с о в

3

Цепные передачи

Литол-24

3

4

Телескопическое соединение карданного вала

То же

1

5

Шарниры карданного вала

Смазка №158М или АЗМОЛ №158

2

6

Поверхности трения обгонной муфты ротора

Солидол

2

П е р и о д и ч н о с т ь с м а з к и – о д и н р а з в с е з о н

( в н а ч а л е с е з о н н о й э к с п л у а т а ц и и )

1

Вкладыш опоры барабана

Литол-24

2

2, 7

Привод угловой (цилиндрический и конические редуктора)

Масло ТМ-5-18

Замена 12,75 л

Рисунок 3.7 Схема смазки жатки для грубостебельных культур

3 . 3 . 7 С м а з к а д в и г а т е л я :

Смазку двигателя проведите в соответствии с его инструкцией по эксплуатации.

3 . 4 У к а з а н и я о п р о в е д е н и и р а б о т п о т е х н и ч е с к о м у о б с л уж и в а н и ю

3 . 4 . 1 П р о в е р к а у р о в н я , з а п р а в к а м а с л а в к а р т е р д в и г а т е л я и е г о с л и в

Перед пуском двигателя проверьте уровень масла в картере и, при необходимости, долейте до верхней метки маслоизмерителя.

ЗАПРЕЩАЕТСЯ работа

двигателя при уровне масла ниже нижней метки маслоизмерителя.

ЗАПРЕЩАЕТСЯ работа

двигателя при уровне масла ниже нижней метки маслоизмерителя.Заливать масло в картер выше верхней отметки маслоизмерителя не рекомендуется. Замер уровня масла и долив масла производите не раньше, чем через 5 мин после остановки двигателя, когда масло полностью стечет в нижнюю крышку картера. Масло в двигатель заливайте через маслоналивной патрубок, сливайте через сливной шланг, закрытый пробкой. Отработанное масло сливайте сразу после остановки двигателя, пока оное теплое и хорошо стекает.

3 . 4 . 2 О б с л у ж и в а н и е с и с т е м ы о ч и с т к и в о з д у х а д в и г а т е л я 3 . 4 . 2 . 1 О б с л у ж и в а н и е в о з д у ш н о г о ф и л ь т р а д в и г а т е л я

Обслуживание производится при загорании пиктограммы

на

экране модуля терминального графического.

на

экране модуля терминального графического. ПРЕДОСТЕРЕЖЕНИЕ: работа

комбайна с неработающим датчиком засоренности воздушного фильтра может

привести к выходу из строя двигателя.

ПРЕДОСТЕРЕЖЕНИЕ: работа

комбайна с неработающим датчиком засоренности воздушного фильтра может

привести к выходу из строя двигателя.Обслуживание воздушного фильтра двигателя производите согласно руководства по монтажу и техобслуживанию фильтров «MANN+HUMMEL ENTRON XD», которое прилагается к каждому комбайну.

Не допускается при демонтаже основного фильтрующего элемента, протаскивание его по защитному элементу (т.е. для прочистки или замены фильтр-элемент должен быть аккуратно изъят из корпуса фильтра), во избежание задиров материала на поверхности защитного элемента.

При повреждении фильтрующих элементов, возникновении разрывов или повреждении уплотнителя, необходимо произвести обязательную замену фильтрующего элемента.

Ни в коем случае не производите чистку путем вымывания, обработки щеткой или выколачивания.

ЗАПРЕЩАЕТСЯ производить

очистку основного фильтрующего элемента путем промывания, выколачивания или

использования щетки.

ЗАПРЕЩАЕТСЯ производить

очистку основного фильтрующего элемента путем промывания, выколачивания или

использования щетки.В окончании рабочего сезона рекомендуется произвести замену/очистку фильтрующих элементов.

ВНИМАНИЕ:

Установка фильтр-патронов с нарушением рекомендаций изложенных в руководстве

по монтажу и техобслуживанию фильтров

ВНИМАНИЕ:

Установка фильтр-патронов с нарушением рекомендаций изложенных в руководстве

по монтажу и техобслуживанию фильтров«MANN+HUMMEL ENTRON XD» может привести к попаданию неочищенного воздуха в двигатель и выходу его из строя!

3 . 4 . 3 Т е х н и ч е с к о е о б с л у ж и в а н и е г и д р о с и с т е м к о м б а й н а Перед ежедневным запуском гидропривода необходимо:

-

проводить наружный осмотр элементов гидропривода;

-

подтянуть, при необходимости, резьбовые соединения маслопроводов;

-

проверить уровень масла в баке и, при необходимости, долить.

Замену масла производите через 480 ч, но не реже одного раза в год перед началом уборочного сезона.

При замене масла гидроцилиндры навески и подъема силосопровода должны быть втянуты. Запустив двигатель, предварительно прогреть гидросистему до температуры масла 30-40 0С.

Слив масла из маслобака производить через расположенный снизу сливной рукав.

Обязательно слить масло из гидромотора привода ходовой части, демонтировав полумуфту заправочную. После слива масла полумуфту заправочную установить на место.

![]() ВНИМАНИЕ: Слитую

и собранную рабочую жидкость категорически запрещается применять повторно и

необходимо утилизировать в установленном порядке!

ВНИМАНИЕ: Слитую

и собранную рабочую жидкость категорически запрещается применять повторно и

необходимо утилизировать в установленном порядке!

3 . 4 . 3 . 1 З а м е н а м а с л а в г и д р о с и с т е м е

Замену масла производите через 480 ч, но не реже одного раза в год перед началом уборочного сезона с отметкой в сервисной книжке комбайна.

При замене масла гидроцилиндры навески и подъема силосопровода должны быть втянуты. Запустив двигатель, предварительно прогрете гидросистему до температуры масла 30-40 0С.

Слив масла из маслобака производите через расположенный снизу сливной штуцер, (рисунок 1.18) одев на него рукав.

Обязательно при замене масла необходимо слить его из гидромотора привода ходовой части, демонтировав полумуфту заправочную. После слива масла полумуфту заправочную установить на место.

![]() ВНИМАНИЕ: Слитую

и собранную рабочую жидкость запрещается применять повторно, ее необходимо

утилизировать в установленном порядке.

ВНИМАНИЕ: Слитую

и собранную рабочую жидкость запрещается применять повторно, ее необходимо

утилизировать в установленном порядке.

Заправочные полумуфты расположены на гидромоторе привода ходовой части и на тройнике гидромотора привода питающего аппарата.

Заправку масла при замене производите только через заправочную полумуфту на гидромоторе привода ходовой части.

Заправочная полумуфта на тройнике гидромотора привода питающего аппарата используется для заполнения корпусов гидромотора и гидронасоса привода питающего аппарата, ее необходимо проводить перед первым пуском. Рекомендуемый в этом случае минимальный заправляемый объем масла 8 10 л.

![]() ПРЕДОСТЕРЕЖЕНИЕ: Не

допускается запуск гидросистемы с незаполненными маслом корпусами гидронасоса и

гидромотора привода ходовой части, гидронасоса и гидромоторов привода питающего

аппарата и адаптеров, во избежании выхода их из строя.

ПРЕДОСТЕРЕЖЕНИЕ: Не

допускается запуск гидросистемы с незаполненными маслом корпусами гидронасоса и

гидромотора привода ходовой части, гидронасоса и гидромоторов привода питающего

аппарата и адаптеров, во избежании выхода их из строя.

Заправку (дозаправку) гидросистем производите с помощью прилагаемого к комбайну нагнетателя.

Масло для заправки должно быть чистым, без механических примесей и воды, тонкость фильтрации не более 10 микрон. Использование не отстоявшегося или не отфильтрованного масла может привести к выходу из строя гидросистем комбайна.

Заправку гидросистем производите в следующей последовательности:

-

тщательно очистите заправочную полумуфту нагнетателя, промойте его внутреннюю поверхность дизельным топливом и просушите сжатым воздухом;

-

залейте через заливную горловину в очищенный нагнетатель чистое масло соответствующей марки;

-

тщательно очистите соответствующую заправочную полумуфту;

-

подсоедините заправочную полумуфту нагнетателя к заправочной полумуфте гидросистемы и закачайте масло до необходимого уровня;

Уровень масла визуально контролируйте по маслоуказателю на маслобаке (рисунок 3.8).

1 – стенка масляного бака; 2 – верхний маслоуказатель; 3 – нижний маслоуказатель

Рисунок 3.8 – Указатели уровня масла в масляном баке

ВНИМАНИЕ: Во

избежание вытекания масла через сапуны маслобака не заливайте масло выше

допустимых отметок!

ВНИМАНИЕ: Во

избежание вытекания масла через сапуны маслобака не заливайте масло выше

допустимых отметок!Для заправки гидросистем комбайна в стационарных условиях используйте механизированный заправочный агрегат, обеспечивающий необходимую тонкость фильтрации масла.

-

во время заправки возможно появление в корпусе нагнетателя разряжения, препятствующего нормальной подаче масла. Для устранения разряжения следует отвернуть крышку горловины нагнетателя на 1 – 1,5 оборота. По окончании нагнетания крышку заверните до отказа.

Дозаправку гидросистем производите маслом, рекомендуемым в приложении Е.

![]() ВНИМАНИЕ:

ВНИМАНИЕ:

-

в качестве рабочей жидкости для гидросистем используйте только рекомендуемые масла. Применение других масел не допускается;

-

при загрязнении промывка бумажных фильтроэлементов не допускается. Фильтроэлементы должны быть заменены в сроки строго по указаниям настоящей инструкции (приложение Д);

-

в процессе заправки принимайте необходимые меры предосторожности для предотвращения попадания пыли и механических примесей в заправляемое масло!

Через 960 часов замените сапуны масляного бака, но не реже одного раза в течение двух сезонов.

3 . 4 . 3 . 2 Т е х н и ч е с к о е о б с л у ж и в а н и е г и д р о п р и в о д а х о д о в о й ч а с т и

При работе контролировать:

-

загрязненность всасывающего фильтра по вакууметру.

-

температуру рабочей жидкости в гидросистеме привода ходовой части по показаниям указателя температуры масла с контрольной лампой на пульте контроля.

Контрольная лампа аварийной температуры масла сигнализирует об аварийном значении температуры масла.

Примечание – Датчик указателя температуры масла находится в дренаже насоса, аварийный датчик – на маслобаке, поэтому значение температуры, отображаемое на указателе, выше значения температуры срабатывания

аварийного датчика (83±3 0С). Допускается работа измельчителя с температурой на указателе до 85 0С.

![]() ЗАПРЕЩАЕТСЯ при

эксплуатации гидропривода ходовой части:

ЗАПРЕЩАЕТСЯ при

эксплуатации гидропривода ходовой части:

-

буксировать комбайн с включенной передачей;

-

запускать двигатель с буксира;

-

эксплуатировать гидропривод на не рекомендуемых маслах;

-

эксплуатировать гидропривод с неисправным вакуумметром;

-

буксировать комбайн с неисправным гидроприводом при работающем двигателе.

Замену фильтроэлемента фильтра гидросистемы привода ходовой части следует производить в соответствии с приложением Д с отметкой в сервисной книжке комбайна.

Последовательность замены фильтроэлемента в соответствии с пунктом

3.4.3.4.

3 . 4 . 3 . 3 Т е х н и ч е с к о е о б с л у ж и в а н и е г и д р о с и с т е м ы с и л о в ы х г и д р о ц и л и н д р о в

При работе:

-

контролировать загрязненность элемента фильтрующего фильтра напорного по контрольной лампе засоренности напорного фильтра гидросистемы на пульте контроля, при наличии сигнала заменить фильтрующие элементы фильтра.

При отсутствии сигнала засоренности фильтроэлементов сливного фильтров периодичность их замены в соответствии с приложением Д с отметкой в сервисной книжке комбайна.

Последовательность замены фильтроэлемента в соответствии с пунктом

3.4.3.5;

Производить замену напорного фильтрующего элемента в соответствии с приложением Д с отметкой в сервисной книжке комбайна.

Последовательность замены фильтроэлемента в соответствии с пунктом

3.4.3.4.

3 . 4 . 3 . 4 Т е х н и ч е с к о е о б с л у ж и в а н и е г и д р о с и с т е м ы п и т а ю щ ег о а п п а р а т а

-

проконтролируйте показания вакуумметра на всасывающем фильтре. При превышении разряжения свыше 0,025 МПа (стрелка вакуумметра находится в желтом секторе), при температуре масла плюс 50 0С и номинальных оборотах двигателя заменить фильтрующий элемент фильтра. При пуске двигателя допускается увеличение разряжения до 0,04 МПа.

ВНИМАНИЕ: Эксплуатация

комбайна после срабатывания датчикасигнализатора (без замены

фильтроэлемента) не допускается!

ВНИМАНИЕ: Эксплуатация

комбайна после срабатывания датчикасигнализатора (без замены

фильтроэлемента) не допускается!Производите замену фильтрующего элемента в соответствии с таблицей Г.2 приложения Г с отметкой в сервисной книжке комбайна.

Последовательность замены фильтроэлемента в соответствии с пунктом

3.4.3.4.

3 . 4 . 3 . 5 П о с л е д о в а т е л ь н о с т ь з а м е н ы ф и л ь т р о э л е м е н т а т и п а “ S p i n o n ”

Последовательность замены фильтроэлемента типа “Spin-on” во всасывающей и сливной магистралях:

-

перекройте кран соответствующей масляной магистрали;

-

очистите поверхность корпуса и фильтроэлемента;

-

отвернуть и демонтировать загрязненный фильтроэлемент 1;

-

из комплекта ЗИП взять новый фильтроэлемент;

-

заполнить новый фильтроэлемент чистым маслом;

-

смазать уплотнительное кольцо маслом;

-

соединить фильтроэлемент 1 с корпусом фильтра 4 и завернуть до соприкосновения уплотнительного кольца фильтроэлемента с торцом корпуса фильтра;

-

дополнительно довернуть фильтроэлемент на ¾ оборота.

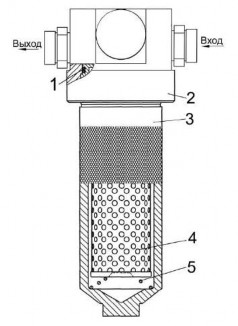

3 . 4 . 3 . 6 П о с л е д о в а т е л ь н о с т ь з а м е н ы н а п о р н о г о ф и л ь т р оэ л е м е н т а :

-

очистите поверхность корпуса и фильтроэлемента;

-

отверните стакан 3 (рисунок 3.9), слейте с него масло, удалите фильтроэлемент 4, очистите стакан от загрязнений (промойте дизтопливом и просушите воздухом);

-

установите новый фильтроэлемент 4, сняв с него этикетку в стакан 3.

-

Установите стакан 3 совместно с фильтроэлементом 4 на прежнее место.

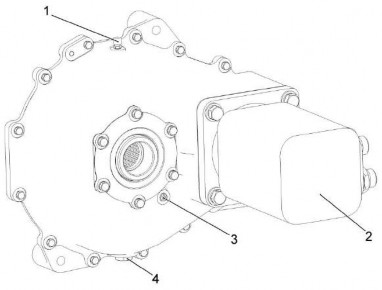

1 – кольцо уплотнительное; 2 – головка фильтра; 3 – стакан; 4 фильтроэлемент;

5 – пружина

Рисунок 3.9 – Фильтр напорный

3 . 4 . 4 Т е х н и ч е с к о е о б с л у ж и в а н и е п н е в м о с и с т е м ы

Слив конденсата из ресивера, а также при необходимости выпуск воздуха из магистралей и ресивера производите при помощи крана слива конденсата, установленного в нижней части ресивера.

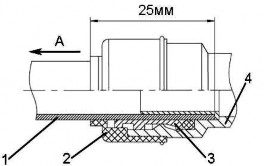

Для этого оттяните в сторону кольцо 2 (рисунок 3.10), установленное на штоке крана слива конденсата. При отпускании спускной вентиль автоматически герметизируется.

1 – ресивер; 2 – кольцо; 3 кран слива конденсата

Рисунок 3.10 – Ресивер

При обслуживании и ремонте пневмосистемы для отсоединения пневмотрубок от фитингов «цангового» типа:

-

сдвинуть защитный резиновый колпачок 2 (рисунок 3.11) по направлению А;

-

нажать на торец цанги 3 и, удерживая ее в нажатом положении отсоединить пневмотрубку 1;

ВНИМАНИЕ: Перед

началом обслуживания и ремонта сбросить давление в пнемосистеме!

ВНИМАНИЕ: Перед

началом обслуживания и ремонта сбросить давление в пнемосистеме!Для подсоединения пневмотрубок:

-

вставить пневмотрубку 1 на всю монтажную длину (25 мм) до упора в фитинг

4;

-

одеть защитный резиновый колпачок 2

1 – пневмотрубка; 2 – защитный резиновый колпачок; 3 – цанговый зажим; 4 фитинг А – направления съема защитного резинового колпачка

Рисунок 3.11 – Фитинг «цангового» типа

3 . 4 . 5 З а м е н а п е р е к л ю ч а т е л я п о д ь е м а / о п у с к а н и я н а в е с к и .

При проведении технического обслуживания комбайна или при поломке замените переключатель 92.3709-04 ПОДЪЕМА/ОПУСКАНИЯ навески (на рукоятке ГСТ) из комплекта ЗИП комбайна (при этом выход из стоя переключателей не считать браковочным признаком).

3 . 4 . 6 Т е х н и ч е с к о е о б с л у ж и в а н и е д а т ч и к а у к а з а н и я у р о в н я т о п л и в а

При проведении технического обслуживания комбайна, а также в случае отсутствия показаний на приборе "уровня топлива", снять с топливного бака датчик указателя уровня топлива 2 (рисунок 3.12) и при помощи чистой ветоши, слегка смоченной в воде, протереть контактную поверхность резистора датчика 1. После чего датчик установить на место и проверить его работоспособность.

1 резистор датчика указателя уровня топлива; 2 датчик указателя уровня топлива Рисунок 3.12 – Датчик указателя уровня топлива

3 . 5 У к а з а н и я п о п р о в е д е н и ю р а б о т п о и с п о л ь з о в а н и ю з ап а с н ы х ч а с т е й и з к о м п л е к т а З И П

3 . 5 . 1 З а м е н а п р о т и в о р е ж у щ е г о б р у с а и з м е л ь ч а ю щ е г о а пп а р а т а

Прежде чем установить новый брус или произвести его поворот другой режущей гранью, проверьте поверхность подбрусника под противорежущим брусом и прилегающую к подбруснику поверхность противорежущего бруса (любая деформация поверхностей не допускается). Противорежущий брус должен плотно прилегать по всей поверхности.

При износе противорежущего бруса производите его замену на новый из комплекта ЗИП.

Для замены противорежущего бруса:

-

отсоедините и отведите питающий аппарат от измельчающего аппарата (пункт 2.8.1.9);

-

отверните контргайки 11 (рисунок 3.13), выверните два болта 12

-

отверните два болта 5, болт 13 и демонтируйте противорежущий брус 4;

-

тщательно очистите поверхность подбрусника 1 на которую будет устанавливаться брус;

-

установите новый противорежущий брус из комплекта ЗИП или переверните старый рабочей стороной.

-

вверните в противорежущий брус болт 13, два болта 5, болты установите на герметик незажимая;

-

вверните в противорежущий брус болты 12 с контргайками 11 не зажимая;

-

вращая болты 12, установите противорежущий брус параллельно поверхности цилиндра измельчающего барабана. Допускаемая не параллельность не более 0,15 мм. Затяните контргайки 11

-

окончательно затяните болты 13, 5 крепления противорежущего бруса. Момент затяжки Мкр = 280 320 Н.м;

-

отрегулируйте зазор между ножами и противорежущим брусом (пункт

2.8.1.6.)

1 – опора противорежущего бруса; 2, 3, 5, 6, 12, 13 – болты; 4 – противорежущий;

брус; 7 – нож; 8 – винт; 9, 11 – гайки; 10 рычаг

Рисунок 3.13 –Замена противорежущего бруса

3 . 5 . 2 З а м е н а н о ж е й и з м е л ь ч а ю щ е г о б а р а б а н а

При износе ножей измельчающего аппарата производите их замену на новые из комплекта ЗИП.

Для замены одного ножа:

-

отрегулировать зазор между ножами и противорежущим брусом в соответствии с пунктом 2.8.1.9;

-

зафиксировать измельчающий барабан от проворачивания фиксатором, расположенным на правой боковине измельчающего аппарата;

-

отвернуть и демонтировать три болта 3 (рисунок 3.14) крепления ножа подлежащего замене, прижим ножа 2 и нож 1;

-

аналогично демонтировать ножи, расположенные через 2 опоры в каждую сторону от требующего замены в соответствующем ряду;

-

прежде чем установить новый нож, проверьте поверхность опоры ножа (любая деформация поверхности не допускается). Нож должен плотно прилегать по всей поверхности;

-

для регулировки расположения ножа использовать противорежущий брус, выдвинув нож вперед и обеспечив зазор между ножом и брусом 0,3…0,8 мм;

-

затянуть болты крепления ножа моментом Мкр = 280 – 320 Н·м;

-

при необходимости заменить прижим ножа.

1 – нож; 2 – прижим ножа; 3 – болт; 4 – опора ножа; 5 – барабан

Рисунок 3.14 – Замена ножей

![]() ВНИМАНИЕ: Для

сохранения балансировки барабана при замене ножей и прижимов ножей одновременно

заменять ножи и прижимы ножей, расположенные

ВНИМАНИЕ: Для

сохранения балансировки барабана при замене ножей и прижимов ножей одновременно

заменять ножи и прижимы ножей, расположенные

через 2 опоры в каждую сторону от требующего замены (заменяется каждый третий нож и прижим ножа). При этом вновь устанавливаемые ножи и прижимы ножей должны иметь разницу в массе не более 5 г по каждой позиции!

Произвести заточку ножей барабана, после заточки отрегулировать зазор согласно пункту 2.8.1.6;

При замене всего комплекта ножей:

-

установить максимальный зазор между ножами и противорежущим брусом;

-

зафиксировать измельчающий барабан от проворачивания фиксатором, расположенным на правой боковине измельчающего аппарата;

-

отвернуть и демонтировать болты, ножи и прижимы ножей;

-

перед монтажом новых ножей, проверить поверхности опор ножей (любая деформация поверхностей не допускается). Ножи должны плотно прилегать по всей поверхности;

-

тщательно очистить измельчающий аппарат;

-

проверить противорежущий брус на износ (неизношенная кромка бруса нужна для регулировки ножей). При необходимости повернуть брус или заменить на новый в соответствии с пунктом 3.5.1;

-

выставить два крайних ножа правого и левого рядов, т.е. выставить их на максимальный диаметр;

-

затянуть от руки болты крепления ножей;

-

провернуть вручную барабан и убедиться в отсутствии задевания ножей за элементы конструкции измельчающего аппарата;

-

затянуть болты крепления моментом Мкр = 280 320Н·м;

-

подвести противорежущий брус к ножам и зафиксировать его в этом положении в соответствии с пунктом 2.8.1.6;

-

установить остальные ножи, используя режущую кромку противорежущего бруса.

ВНИМАНИЕ: Для

сохранения балансировки барабана ножи и прижимы ножей должны иметь разницу в

массе не более 5 г по каждой позиции!

ВНИМАНИЕ: Для

сохранения балансировки барабана ножи и прижимы ножей должны иметь разницу в

массе не более 5 г по каждой позиции! -

затянуть от руки болты крепления ножей;

-

провернуть вручную барабан и убедиться в отсутствии задевания ножей за элементы измельчающего аппарата;

-

затянуть болты крепления моментом Мкр = 280 – 320 Н·м;

-

наметить ножи после затяжки болтов для уверенности, что вы не забыли затянуть какие либо болты;

-

отвести брус, обеспечив гарантированный зазор между ножами барабана и противорежущим брусом;

-

произвести заточку ножей барабана (пункт 2.7.2);

-

отрегулируйте зазор между ножами и противорежущим брусом (пункт

2.8.1.6).

При необходимости, для получения максимальной длины резки 18 – 46 мм измельчающий барабан может быть переоборудован для работы с тремя ножами в каждом ряду.

Для чего необходимо:

-

отвернуть болты 3 (рисунок 3.15);

-

демонтировать ножи 1 и прижимы ножей 2;

-

демонтировать гайки.

Ножи 1, прижимы ножа 2 и планки 5 снимать с барабана два через один таким образом, чтобы на барабане осталось по 3 ножа в двух рядах равномерно распределенных по образующей барабана.

1 – нож; 2 – прижим ножа; 3 – болт; 4 – катушка; 5 – планка

Рисунок 3.15 – Измельчающий барабан

Переоборудование барабана для работы с десятью ножами в каждом ряду производите в обратной последовательности.

Планки 5 должны плотно прилегать по всей поверхности. Болты 3, крепления ножей 1, затянуть моментом Мкр = 280 – 320 Н·м.

3 . 5 . 3 З а м е н а и з н о с о с т о й к о г о л и с т а п о д д о н а и з м е л ь ч а ю щ ег о а п п а р а т а

При износе листа поддона измельчающего аппарата произведите его замену на новый из комплекта ЗИП

1 – измельчающий аппарат; 2 – болты; 3 – гайки; 4 – износостойкий лист; 5 – поддон; Рисунок 3.16 Питающе-измельчающий аппарат

3 . 5 . 4 З а м е н а л о п а с т е й у с к о р и т е л я в ы б р о с а .

При износе лопастей произведите их замену на новые из комплекта ЗИП.

При износе рабочей кромки лопастей до состояния "ножа", то есть кромка менее 0,5 мм, необходимо произвести замену лопастей.

Для замены лопастей:

-

выверните болты 4 (рисунок 3.17) крепления крышки 5 и демонтируйте крышку;

-

отверните гайки болтов 9 крепления заменяемой лопасти 10 на роторе 8,

демонтируйте лопасть;

-

тщательно очистите поверхность прилегания лопасти;

-

установите новую лопасть и закрепите болтами 9 с гайками, Мкр = 100 -

125 Н.м.

Вновь устанавливаемые лопасти должны быть одной весовой группы, то есть отличаться не более, чем на 5 г.

При выходе из строя одной лопасти, чтобы не нарушить балансировку ускорителя, замените вышедшую из строя и диаметрально противоположную лопасти. При этом вновь устанавливаемые лопасти должны быть одной весовой группы.

При установке лопастей с износостойким слоем, слои должны располагаться в сторону головок болтов

1 – корпус подшипника; 2, 4, 9 – болты; 3 – корпус ускорителя; 5 – крышка; 6 – ручка;

7 – тяги; 8 – ротор;10 – лопасть

Рисунок 3.17 Ускоритель выброса

3 . 5 . 5 З а м е н а и з н о с о с т о й к о г о л и с т а п о д д о н а у с к о р и т е л я в ы б р о с а

При износе листа поддона ускорителя выброса произведите его замену на новый из комплекта ЗИП.

Для замены:

-

выверните болты 4 крепления крышки к корпусу 3 ускорителя выброса, демонтируйте крышку 5 со сменным листом;

-

отверните гайки болтов крепления заменяемого листа к крышке 5, демонтируйте лист;

-

тщательно очистите поверхность прилегания листа и крышки;

-

установите новый лист и закрепите его на крышке болтами с гайками и шайбами.

3 . 5 . 6 П е р е у с т а н о в к а и з а м е н а а б р а з и в н о г о б р у с к а з а т о ч н ог о у с т р о й с т в а

При износе бруска абразивного производите его переустановку или замену на новый из комплекта ЗИП.

Для переустановки или замены абразивного бруска 13 (рисунок 3.18) опустите питающее измельчающий аппарат в крайнее нижнее положение и выполните следующие операции:

-

в ручном режиме откройте крышку под заточным устройством;

-

переместите каретку 2 и проверните измельчающий барабан, чтобы нож расположился под абразивным бруском 13;

-

отверните прижим 3;

-

установите фиксатор 4 в рабочее положение, повернув на угол 90 0;

-

выверните резьбовую втулку 6 до фиксации ее фиксатором 4;

-

вставьте ключ 7811-0352 ГОСТ 16985-79 (из комплекта ЗИП) в храповое колесо 8 и отверните его, ослабив фиксацию абразивного бруска 13;

-

выдвиньте (замените на новый) абразивный брусок до ножа измельчающего барабана и закрутите храповое колесо 8 до фиксации абразивного бруска. Момент затяжки храпового колеса 140 Н.м;

-

поверните ручку фиксатора 4 на 90 0, расфиксировав резьбовую втулку 6;

-

выверните резьбовую втулку вверх, чтобы абразивный брусок не касался ножа измельчающего барабана;

-

установите прижим 3;

-

переместите каретку 2 в исходное положение;

-

в ручном режиме закройте крышку под заточным устройством

1 – крышка; 2 – каретка; 3 – прижим; 4 – фиксатор; 6 – втулка резьбовая; 7 втулка;

8 – колесо храповое; 9 – устройство стопорное; 10 – планка; 11, 12 – кольца; 13 – брусок абразивный

Рисунок 3.18 – Устройство заточное

3 . 5 . 7 З а м е н а и з н о с о с т о й к о г о л и с т а п р и е м н о й к а м е р ы ( р ис у н о к 3 . 1 9 )

При износе листа приемной камеры произведите его замену на новый из комплекта ЗИП.

1 – лист сменный; 2 – основание; 3, 5 фиксаторы; 4 – камера приемная; 6 – проставка;

7 ручка; 8 – крышка; 9 – ось; 10 – болт; 11 втулка

Рисунок 3.19 – Камера приемная

3 . 5 . 8 З а м е н а м а с л а в р е д у к т о р а х

Для проверки уровня или замены масла установите комбайн на ровной горизонтальной площадке.

3 . 5 . 8 . 1 З а м е н а м а с л а в к о н и ч е с к о м р е д у к т о р е п р и в о д а в е н т и л я т о р а :

Установите емкость для сбора масла. Выверните сапун 2 (рисунок 3.20) и сливную пробку 4. Слейте масло из редуктора в емкость. Заверните сливную пробку 4. Выверните контрольную пробку 5. Используя нагнетатель залейте масло через заливную пробку 1 до уровня нижней кромки отверстия под контрольную пробку. Заверните контрольную и заливную пробки, сапун.

1 – пробка заливная; 2 – сапун; 3 – конический редуктор; 4 – пробка сливная; 5 пробка контрольная

Рисунок 3.20 Конический редуктор привода вентилятора

3 . 5 . 8 . 2 З а м е н а м а с л а в р е д у к т о р е п р и в о д а п и т а ю щ е г о а пп а р а т а :

Установите емкость для сбора масла. Выверните сапун 2 (рисунок 3.21) и сливную пробку 4. Слейте масло из редуктора в емкость. Заверните сливную пробку 4. Выверните контрольную пробку 3. Используя нагнетатель залейте масло через сапун 2 до уровня нижней кромки отверстия под контрольную пробку. Заверните контрольную пробку и сапун.

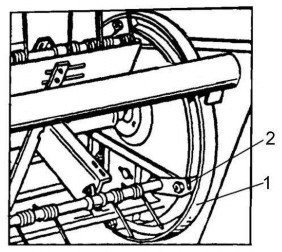

1 – редуктор привода питающего аппарата; 2 – сапун; 3 – пробка контрольная; 4 – пробка сливная

Рисунок 3.21 – Редуктор привода питающего аппарата

3 . 5 . 8 . 3 З а м е н а м а с л а в р е д у к т о р е п р и в о д а в е р х н и х в а л ьц о в :

1, 3 – масленки; 2 – сапун; 4 пробка контрольная; 5 – пробка сливная Рисунок 3.22 Редуктор привода верхних вальцев

Установите емкость для сбора масла. Выверните заливную пробку с сапуном

2 (рисунок 3.22) и сливную пробку 5. Слейте масло из редуктора в емкость. Заверните сливную пробку 5. Выверните контрольную пробку 4. Используя нагнетатель, залейте масло через заливную пробку 2 до уровня нижней кромки отверстия под контрольную пробку. Заверните контрольную и заливную пробки.

3 . 5 . 8 . 4 З а м е н а м а с л а в р е д у к т о р е п р и в о д а т р а н с п о р т е р а б у н к е р а

Установите емкость для сбора масла. Выверните заливную пробку с сапуном

1 (рисунок 3.23) и сливную пробку 4. Слейте масло из редуктора в емкость. Заверните сливную пробку 4. Выверните контрольную пробку 3. Используя нагнетатель, залейте масло через заливную пробку 1 до уровня нижней кромки отверстия под контрольную пробку. Заверните контрольную и заливную пробки.

1 – сапун; 2 – гидромотор; 3 – пробка контрольная; 4 – пробка сливная Рисунок 3.23 Редуктор привода транспортера бункера

Запустите двигатель, транспортируйте комбайн своим ходом с включенными рабочими органами в течение 5 мин, заглушите двигатель, проверьте уровень и, при необходимости, долейте масло.

3 . 5 . 8 . 5 З а м е н а м а с л а в р е д у к т о р а х ж а т к и д л я г р у б о с т еб е л ь н ы х к у л ь т у р

Выставьте жатку с помощью башмаков так, чтобы оси конических редукторов привода режущих роторов расположились вертикально по отношению к поверхности земли.

Выверните сливные пробки редукторов (цилиндрического и двух конических) привода жатки. Слейте масло в специально подготовленную тару. Заверните сливные пробки. Выверните клапаны предохранительные (сапуны) и залейте масло до уровня нижней кромки отверстий под контрольные пробки. Заверните предохранительные клапаны.

Все необходимые марки масел, рабочих жидкостей и их объемы, заливаемые в заправочные емкости комбайна, приведены в приложении Г.

3 . 5 . 9 З а м е н а к р и в о ш и п а с р о л и к о м п о д б о р щ и к а Для замены кривошипа с роликом:

-

демонтируйте крайний скат;

-

поверните барабан подбирающего устройства до совмещения ролика кривошипа с окном;

-

отверните болт крепления, демонтируйте вышедший из строя кривошип с роликом и установите запасной из комплекта ЗИП;

-

закрепите болтом кривошип. Для крепления кривошипа с роликом используйте специальные болты и гайки, входящие и комплект ЗИП.

3 . 5 . 1 0 З а м е н а р о л и к а м о т о в и л а ж а т к и д л я т р а в Для замены ролика:

-

поверните мотовило 1 (рисунок 3.24) до совмещения ролика 2 с монтажным окном;

-

отверните гайку, демонтируйте вышедший из строя ролик и установите запасной из комплекта ЗИП;

-

закрепите ролик гайкой. Гайку установите на герметик.

1 – мотовило; 2 – ролик

Рисунок 3.24 – Замена ролика мотовила жатки для трав

3 . 5 . 1 1 З а м е н а с е г м е н т а н о ж а р о т о р а ж а т к и д л я г р у б о с т еб е л ь н ы х к у л ь т у р

Для замены сегмента жатку установите на максимально выдвинутые опоры и башмаки. Замену ножа производите с задней стороны жатки, отворачивая по четыре болта на каждом сегменте.

Момент затяжки гаек крепления ножей 100 Н.м. Новый нож должен быть одной весовой группы, с вышедшим из строя. В случае, когда весовая группа ножей, установленных на жатке, не совпадает с весовой группой ножей, находящихся в комплекте ЗИП, произвести одновременную замену двух диаметрально противоположных ножей.

содержание .. 10 11 12 13 14 ..